0

发表咨询在线!

发布时间:2022-03-30所属分类:科技论文浏览:1662次

摘 要: 摘 要:针对经济实用型并联机器人关节间隙对动平台位置精度与系统振动特性影响的问题,以 Delta 机器人为研究对象,利用数理统计原理对含关节间隙的 Delta 机器人支链进行了运动学分析,结合 Lankarani-Nikravesh 碰撞接触力模型与具有动态修正系数的 Coulomb 摩擦模型

摘 要:针对经济实用型并联机器人关节间隙对动平台位置精度与系统振动特性影响的问题,以 Delta 机器人为研究对象,利用数理统计原理对含关节间隙的 Delta 机器人支链进行了运动学分析,结合 Lankarani-Nikravesh 碰撞接触力模型与具有动态修正系数的 Coulomb 摩擦模型对关节间隙广义碰撞力进行了研究。利用空间有限元理论与拉格朗日方程,充分考虑主、从动臂的空间动力特性与运动协调关系,建立了 Delta 机器人弹性动力学模型,在定义杆件虚长度的基础上,将关节间隙产生的广义碰撞力结合到弹性动力学模型中,建立了含关节间隙的 Delta 机器人弹性动力学模型。借助 FARO 激光跟踪仪对间隙弹性动力学模型进行了验证分析,利用脉冲锤击法与 Workbench 软件仿真对 Delta 机器人的振动特性进行了研究分析。试验结果表明,考虑关节间隙时动平台中心点的运动轨迹较不考虑关节间隙时更靠近试验运行结果,验证了间隙弹性动力学模型的合理性与正确性,并且,系统前两阶非零固有频率的理论值与试验值的相对误差分别为 3.544% 和 12.026%,两者相当接近。另外,由仿真结果可以发现 3 组从动臂是 Delta 机器人整机系统中最薄弱的环节。该研究可为经济实用型并联机器人的位置误差补偿与系统减振优化提供参考。

关键词:机器人;运动学;模型;Delta 机器人;关节间隙;弹性动力学;杆件虚长度;广义碰撞力

0 引 言

并联机器人作为机器人家族重要一员[1-5],在食品包装[6]、农业生产[4-5]、制造加工[7]、航空航天[8]等领域有着广泛的应用。随着工业水平的提高,对机器人的速度与精度提出了更高的要求,并联机器人开始向着高速、轻型化方向发展,影响其动力学性能与振动特性的因素越来越复杂[9-11],可主要分为以下 2 个方面:1)高速重载工况下,由于机器人杆件的柔性化导致的机器人的弹性振动[12-19];2)由于关节间隙的存在,导致运动过程中关节轴与轴套之间的碰撞振动[20-27]。国内外学者在以上两个方面做了较多研究工作,但是大都集中在 2 个单独的领域[12-27],而对如何综合考虑杆件柔性与关节间隙对系统工作性能的影响,将间隙运动学模型、广义碰撞力模型与弹性动力学模型有机地结合起来,尚未见报道。另外,如何系统地分析并联机器人动力学性能与振动特性也是一个尚待探讨的难题。

经调研发现,国内食品包装生产商对能满足工作要求,且价格低廉的拾取类并联机器人需求很大,因此设计一套工作性能良好且造价低廉的Delta类机器人显得很有意义。目前,商用 Delta 机构主动关节处采用锁套结构,球铰两端采用拉簧,这样的结构形式固然可以消除关节间隙,但同时对制造加工与安装的要求非常高,随之而来的是成本的提高,造价昂贵,对于一般小型食品包装生产线而言,使用这样机器人显然不太经济。

基于以上认识,本文设计了一台经济实用型的 Delta 机器人,以轴线相互垂直的转动副组成虎克铰的形式实现球铰的功能,大大降低了生产产本,但是相应地将在转动副处产生关节间隙。为在现有机械条件下,尽可能地提高其运动精度与系统的振动稳定性,需对系统含关节间隙的动力学等有关问题进行研究。

1 Delta 机器人系统描述与坐标系建立

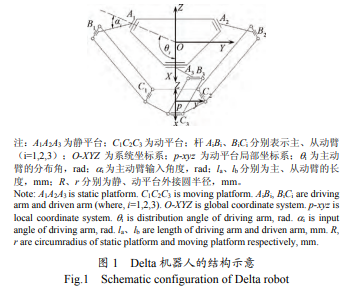

Delta 机器人的结构示意图如图 1 所示。系统由静平台 A1A2A3、动平台 C1C2C3、主动臂 AiBi、从动臂 BiCi (i=1,2,3)组成。主动臂与静平台之间用转动关节连接,主动臂与从动臂、从动臂与动平台之间以虎克铰的形式连接,为了加工装配与理论分析的方便,这里虎克铰由 2 个轴线相互垂直的转动关节代替。在静、动平台的中心处分别建立如图 1 所示的系统坐标系 O-XYZ 与局部坐标系 p-xyz。设动平台中心 p 相对于坐标系 O-XYZ 的坐标为(x,y,z)。

2 含关节间隙的支链运动学模型

Delta 机器人由多根杆件通过转动关节相连接,由于加工和装配过程中存在误差,转动关节处会不可避免地出现间隙,由分析可知,关节间隙是随机器人运动状态的变化而变化的,具有随机性。基于以上认识,本部分将以数理统计与空间矢量原理为基础研究含关节间隙的支链运动学模型。为了便于分析,挑选 Delta 机器人的任一条支链作为研究对象,即 i 为 1,2,3 中的任一常数。

2.1 关节坐标系

设关节坐标系的 xc 方向沿着主动臂、从动臂杆长方向,zc 方向为转动关节的轴向方向,根据右手定则确定 yc方向。可得到关节坐标系 Cout-xcyczc,如图 2 所示。

2.2 关节径向间隙

根据图 2,可得径向间隙矢量 Cr=nrΔr,随着 Delta 机器人运动,在关节径向方向随机跳动。nr 径向间隙单位矢量。为反映关节间隙矢量随机器人运动状态变化的随机性与不确定性,根据数理统计知识,在关节坐标系中建立其概率密度函数。根据径向关节间隙的特点,对径向间隙矢量 Cr,设定其分布为正态分布。

2.4 含关节间隙的支链运动学模型转动副的径向关节间隙是由于轴与轴套中心点不重合造成的[27],如图 2 所示,(k+1)、k 杆为由转动关节连接的两杆,且(k+1)杆相对于 k 杆可绕转动副的转轴做相对转动,沿着转动副的轴向做轴向跳动。经分析,转动副轴的径向跳动被限制在半径为 rδ的圆形区域内,则根据平面几何知识,(k+1)杆上任意一点 N 相对于 k 杆的位置可以确定,如图 3 所示。

2.4 含关节间隙的支链运动学模型

转动副的径向关节间隙是由于轴与轴套中心点不重合造成的[27],如图 2 所示,(k+1)、k 杆为由转动关节连接的两杆,且(k+1)杆相对于 k 杆可绕转动副的转轴做相对转动,沿着转动副的轴向做轴向跳动。经分析,转动副轴的径向跳动被限制在半径为 rδ的圆形区域内,则根据平面几何知识,(k+1)杆上任意一点 N 相对于 k 杆的位置可以确定,如图 3 所示。

3 关节间隙碰撞广义力分析

由于关节间隙较小,忽略轴在轴套中产生的加速度惯性力,仅考虑轴与轴套发生碰撞时产生的碰撞力与摩擦力,由于轴撞到轴套内壁上任一点的概率是相同的,服从正态分布。则含间隙转动副的碰撞接触运动示意图如图 5 所示。

由图 9 可知,考虑关节间隙时动平台中心点的运动轨迹较不考虑关节间隙时更靠近试验运行结果,验证了间隙弹性动力学模型的合理性与正确性。虽然两者大致趋势相同但是仍未完全重合,其原因如下:

1)关节间隙是一个随机变量,在试验运行过程中其取值具有不确定性,而数值计算时,在轴与轴套未碰撞前,取的是关节间隙矢量的数学期望,所以存在一定的误差;2)Delta 机器人的间隙弹性动力学模型是一个高度非线性时变方程组,利用 Newmark 法在 MATLAB 中进行数值求解时存在计算误差;3)安装 Delta 机器人物理样机的框架在机器人运行时,会产生轻微抖动,影响动平台中心点的实际位置。

5.2 系统振动特性试验分析

为分析 Delta 机器人的振动特性,根据式(26)可知系统的特征方程,求得系统前两阶非零固有频率理论计算值分别为 148.06、155.67 Hz。这里采用脉冲锤击法对其进行模态分析,测量当动平台的中心点在系统坐标中的坐标位置为(0,0,−400)时系统的前三阶非零固有频率,所用到的仪器是 PCB 公司的加速度传感器、脉冲力锤及 LMS 公司的动态信号采集仪。

由于从动臂的外圆柱面不便于粘接加速度传感器,这里将加速度传感器粘接在主动臂与从动臂连接处的接头上即 bi1、bi2处,成中心对称分布,另一个加速度传感器粘接在动平台的中心点 p 处,共 7 个测量点。随后,在从动臂与动平台连接接头上即 ci1、ci2 处用脉冲力锤敲击,总共 6 个敲击点,产生宽频带的激励,使其能够在较大的频率范围内激励出各阶模态,测量 7 个测量点的加速度信号。为了尽量地减少干扰与噪音,在每个激励点敲击 5 次,取平均值,现场试验如图 10 所示。

本文来源于:《农业工程学报》是由中国农业工程学会主办的全国性学术期刊,自2005年始为单月刊。本刊设有:农业水土工程,农业装备工程与机械化,农业信息与电气技术,农业生物环境与能源工程,土地整理工程,农产品加工工程等栏目。

根据试验,可取得 7 组频响数据及频响幅值叠加图,从中可确定系统前两阶非零固有频率的试验值分别为 153.50、176.95 Hz。另外,为了能更直观地分析 Delta 机器人前两阶非零固有频率的模态振型,在 Workbench 中对 Delta 机器人模型进行模态仿真。

由仿真分析可知,系统前两阶非零固有频率的仿真分别为 145.93、147.40 Hz,并且第一阶非零固有频率的模态振型为 3 个从动臂绕 Z 轴扭转,第二阶非零固有频率的模态振型为 3 个从动臂绕沿各自的主动臂方向前后摆动。得到理论与试验的前两阶固有频率相对误差分别为 3.544%、12.026%;仿真与试验的前两阶固有频率相对误差分别为 4.693%、16.700%。由此可知,理论计算值相较于仿真值更接近试验结果,但是仍存在一定的误差,主要原因是:1)实际物理样机铰链处的结构与约束十分复杂,而在理论计算与仿真分析中对其进行了适当的简化;2)理论计算与仿真分析中采用梁单元作为主、从动臂的模型,简化了实际结构;3)理论计算与仿真分析中没有考虑销、螺栓、螺母等小的连接件的影响;4)试验过程中脉冲锤敲击质量的好坏对响应数据有较大的影响;5)试验测量数据与模态辨识存在误差;6)Workbench 对柔性杆件划分网格质量好坏对仿真结果有较大影响。

另外,Delta 机器人的前两阶非零模态振型主要是 3 组从动臂的变形,这是因为从动臂相对于主动臂来说是长径比较大的细长杆,柔性大,更易引起振动变形。因此,在对 Delta 机器人进行减振优化时,应重点考虑改善从动臂的动态特性。

6 结 论

本文提出了一种基于间隙运动学模型、广义碰撞力模型和有限元理论,建立 Delta 机器人间隙弹性动力学模型的方法,并通过试验与仿真进行了分析。

1)动力学模型验证与误差试验表明,关节间隙对动平台位置误差有着不可忽视的影响,考虑关节间隙更能准确地反映物理样机的真实运动情况。

2)系统振动特性试验表明,理论与试验的前两阶固有频率相对误差分别为 3.544%、12.026%,两者相当接近,间接验证了间隙弹性动力学模型的正确性,并通过仿真确定了系统最薄弱的环节是从动臂。

该研究可为经济实用型并联机器人的误差补偿、结构优化与抑振控制提供参考。 ——论文作者:郑坤明,张秋菊

参 考 文 献]

[1] Tan Dapeng, Ji Shiming, Jin Mingsheng. Intelligent computer-aided instruction modeling and a method to optimize study strategies for parallel robot instruction[J]. IEEE Trans. Educ, 2013, 56(3): 268-273.

[2] Kunt E D, Naskali A T, Sabanovic A. Miniaturized modular manipulator design for high precision assembly and manipulation tasks[J]. The 12th IEEE International Workshop on Advanced Motion Control, Sarajevo, B&H, 2012.

[3] Yu Dayong. Parallel robots pose accuracy compensation using back propagation network[J]. Int. Journ. of the Phy. Sci. 2011, 6(21): 5005-5011.

[4] 赵匀,武传宇,胡旭东,等. 农业机器人的研究进展及存在问题[J]. 农业工程学报,2003,14(1):20-24. Zhao Yun, Wu Chuangyu, Hu Xudong, et al. Research progress and problems of agricultural robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactionsof the CSAE), 2003, 14(1): 20-24. (in Chinese with English abstract)

[5] 荣誉,金振林,崔冰艳. 六足农业机器人并联腿构型分析与结构参数设计[J]. 农业工程学报,2012,28(15):9-14. Rong Yu, Jin Zhenlin, Cui Bingyan. Configuration analysis and structure parameter design of six-legagricultural robot with parallel-leg mechanisms[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactionsof the CSAE), 2012, 28(15): 9-14. (in Chinese with English abstract)

[6] Zhang Jianzhong, Xie Xingpeng, Li Chuanjin, et al. FEM based numerical simulation of Delta parallel mechanism[J]. Advanced Materials Research, 2013(690): 2978-2981.

[7] Tian Y, Shirinzadeh B, Zhang D. Design and dynamics of a 3-DOF flexure-based parallel mechanism for micro/nano manipulation[J]. Microelectronic Engineering, 2010, 87(2): 230-241.

[8] Yang Chifu, Huang Qitao, Han Junwei, et al. PD control with gravity compensation for hydraulic 6-DOF parallel manipulator[J]. Mechanism and Machine theory, 2010, 45(4): 666-677.

[9] Zhang Quan, James K M, William L, et al. Trajectory tracking and vibration suppression of a 3-PRR parallel manipulator with flexible links[J]. Multibody Syst Dyn, 2015, 33: 27-60.

[10] Liu Zhihua, Tang Xiaoqiang, Wang Liping. Research on the dynamic coupling of the rigid-flexible manipulator[J]. Robotics and Computer-Integrated Manufacturing, 2015, 32: 72-82.

[11] Siamak P, Mehran M, Navid K. A study on vibration of Stewart platform-based machine tool table[J]. Int Adv Manuf Technol, 2013, 65: 991-1007.

[12] Behrouz A F, Per L, Kristina N. Parametric damped vibrations of Gough-Stewart platforms for symmetric configurations[J]. Mechanism and Machine Theory, 2014, 80: 52-69.

[13] Wu Jun, Wang Liping, Guan Liwen. A study on the effect of structure parameters on the dynamic characteristics of a PRRRP parallel manipulator[J]. Nonlinear Dyn, 2013(74): 227-235.

濠㈠湱澧楀Σ锟�:闁冲墎濮甸弸鍐偖椤旇姤闄嶉柤濂変簽閻擄紕绱旈幋娆屽亾娴g儤妯婇柡鍜佸枔閳ь兛妞掔粩楣冨棘閸︻厾鎼兼俊顐熷亾缂佷究鍨洪弳鐔煎箲椤旇偐姘ㄩ柨娑樼焷椤曗晠寮版惔銏℃嫳闁哄倸娲ㄧ亸鐐差啅閼碱剛鐥呴柛娆愬灱閵嗗啰鎲存担绋跨亖闁挎稑鏈导鍐窗濠娾偓缂嶆棃鎳撻敓锟�.闁冲灈鈧剚娲ら柡瀣矋閸嬪秹寮伴娆戠▕闁兼澘鎳嶇粭鏍ㄧ▔瀹ュ棗鍘掗柡鍫墮闁解晠宕i弶璺ㄦ綌缂佲偓閻戞ɑ鐎柣姘煎枙娣囧﹪骞侀敓锟�,闁告瑯鍨垫禒鍫㈠寲閿燂拷閻庢冻闄勫﹢铏亜妤e啯锛�濞存粌鐗呮禍鎺楀礆閻樼粯鐝�.

SCISSCIAHCI