0

发表咨询在线!

发布时间:2022-02-23所属分类:农业论文浏览:1626次

摘 要: 摘要:生物质微波热解具有反应速率快、能量利用率高等优点,但存在产物选择性不高、品质较低等问题,结合催化剂使用,具有制备高值产品的应用潜力。本文对生物质微波催化热解的研究进展进行了综述,介绍了微波催化热解的机理、反应体系、热解产物等对制备高附加值产品

摘要:生物质微波热解具有反应速率快、能量利用率高等优点,但存在产物选择性不高、品质较低等问题,结合催化剂使用,具有制备高值产品的应用潜力。本文对生物质微波催化热解的研究进展进行了综述,介绍了微波催化热解的机理、反应体系、热解产物等对制备高附加值产品的影响。简述了微波催化热解的机理,从原料、微波吸收剂、催化剂三个方面对微波催化热解体系进行讨论,介绍了不同种类原料对产物产率的差异、不同催化剂对于产物选择性的区别。分析了不同提高产物产率和选择性的方法,指出优化和改善催化剂特性使其具备复合功能、开发大型微波反应器、产物定向富集和转化是目前仍需解决的问题。为生产富烃生物油、高性能生物炭等产品,进而推广到工业应用提供参考。

关键词:生物质;微波热解;微波吸收剂;催化剂;热解产物

2019 年 9 月我国提出 2060 年前实现碳中和的目标,包括即将发布碳排放目标的美国,占全世界近 65% CO2排放量的国家提出了碳中和的目标[1]。随着经济的迅速发展,中国是迄今为止最大的能源消费国,能源消费增长量占全球净增长的 75% 以上[2]。但是我国的能源结构存在着富煤、贫油、少气等问题,石油严重依赖于进口,能源结构与产业结构区域经济发展之间存在着明显不均衡、不合理现象,因此,提升可再生能源在能源结构中的比例十分重要[3-5]。生物质在我国具有非常庞大的储量,并且生物质能是目前已知唯一可以直接转换为含碳液体燃料的可再生能源,具有广阔的应用前景。将生物质转化为液体燃料不仅可以缓解我国“少油” 的问题,对实现“碳中和”同样具有重大意义。

在过去几十年中,由于生物质能潜在的巨大商业前景,将生物质热解成高值生物油的研究备受关注[6]。生物质热解技术是在无氧环境中切断生物质原料的大分子化学键,使之转化为分子量较小的热解气、生物油和热解炭的技术[7]。生物质热解技术生产的生物油由于其化学组分复杂,高含水量以及无法与传统化石燃料混溶等问题前景黯淡。因此,生物质的催化热解技术以对高附加值化学品选择性优秀,被广泛关注[6]。按照加热方式分为电加热、燃烧加热、太阳能加热与微波加热等。本文从微波催化热解分类、反应体系、热解产物三个方面对生物质微波催化热解制备高值产物的研究进展进行了综述,为提高生物油品质、产物选择性等提供了一定的理论依据。

1 微波催化热解概述

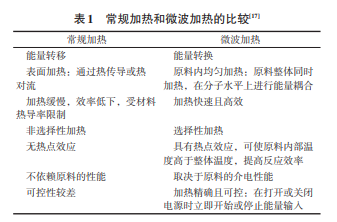

微波加热是生物质微波催化热解系统的关键。常规热解设备主要是将外部的热能作用于设备腔体内的所有物质包括热解挥发物周围的气体以及反应堆室本身,能量并不是完全作用于需要被加热的原料,这就导致整个过程的能量有效利用率较低,能量损失较大[8]。与电加热或燃烧加热方法不同,微波加热不使用外部温度场来加热生物质,而是通过电磁场中分子的搅动将微波能转换为热能,所产生的热量从原料的内部扩散到外部,如图 1 所示[9]。原料内部温度高于外部,形成“热点”,有利于原料中挥发分逸出,提高反应效率。微波加热主要应用于快速热解 (加热速率>10~200℃/s,停留时间 0.5~10s,通常<2s),可高效加热生物质,缩短热解 反 应 的 起 始 时 间, 具 有 较 高 的 液 体 产 物 收率[10-12]。由于不同材料对微波的吸收率不同,微波加热具有选择性加热的特点,热能仅针对微波接收材料[9, 13]。所以,微波加热具有以下优点:①选择性加热物料、升温速率快、加热效率和能量利用率高;②非接触加热;③物料在瞬间得到或失去热量来源,易于自动控制;④安全和自动化水平较高[14-16]。微波加热可以对物料进行高效有选择性的加热,避免不必要的能量浪费,与常规加热方式相比具有很大的优势。程松[8]对比了常规热解和微波热解条件下对生物质产物的影响,结果表明微波热解可以降低生物质油最大收率时的热解温度,并缩短50%的热解时间,常规热解过程升温速率较慢,加热时间较长,导致热解产物的二次热解反应发生,影响生物油的品质,同时也会造成反应腔体的结焦和污染。常规加热和微波加热的比较见表1[17]。 Huang等[18]指出,微波加热在加热速率和效率方面优于常规加热方式。与常规热解法相比,微波热解对液体产物的收率增加不显著,且微波热解生物油含氧量高、热值低、成分复杂、不稳定,需要对产物进行催化提质[7, 18-19]。

根据原料与催化剂进行反应的方式,可以将微波催化热解分为原位催化热解和非原位催化热解。

与原位催化热解相比,非原位催化热解产生的生物油收率更低,芳烃选择性更高,非原位催化热解可以获得更多的合成气和更少的CO2 [20]。在原位催化热解中,催化剂与生成的热解蒸气直接发生反应,直接产生提质产物。但原位催化热解具有催化剂回收困难、催化剂用量大的缺点[21]。非原位催化热解需要额外设计催化剂床层,使得热解蒸气与催化剂之间能够更好的接触,以更少的催化剂来达到与原位催化热解相同水平的催化效果,并且催化剂不易结焦,有利于回收重复使用[22]。

2 微波催化热解反应体系

2.1 原料

2.1.1 木质纤维素类生物质

一般木质纤维素类生物质由三种主要成分组成,即纤维素、半纤维素和木质素,三者在植物细胞壁中形成致密结构,从而防止其通过热化学使酶促降解为糖,植物细胞壁的这种特性是木质纤维素转化成本高、效率低的原因[23-24]。理想情况下,木质纤维素类生物质的所有成分都可制造一系列产品,包括燃料、碳纤维、化学品等[25]。Zhang 等[26] 使用微波反应器将木质纤维素生物质在离子液体中转化为 5-羟甲基糠醛和糠醛,在理想的反应条件下产率分别为 45%~52% 和 23%~31%。Zheng 等[27] 以松木颗粒为原料进行微波催化热解实验,分析了生物油组成和产物分布,研究发现,在Zn-ZSM-5 催化剂的作用下,生物油中单环芳烃的质量分数可达90.28%。谢俊峰[28]研究了微波热解水葫芦的工艺条件和产物分布发现,热解温度在600℃时生物油产率达到最大值 39.38%,产生的生物油中含有较多的单环芳香族化合物和醇类化合物。

2.1.2 生物质和工业有机废物

研究发现,生物质废物与工业有机废物共热解有一定的协同作用,可以提高生物油的质量[29]。 Bu 等[30]使用 ZSM-5 分子筛催化剂对微波烘焙的纤维素和低密度聚乙烯进行微波共热解,研究发现,两种原料在共热解的过程中有明显的协同作用,活化能从 97.87kJ/mol 显著降低至 63.86kJ/mol,获得了 54.94% 的烃类产物,包含 19.49% 的芳烃产物。 Zhou等[31]以HZSM-5为催化剂研究了秸秆和皂液的微波催化共热解,结果表明,秸秆和皂液的共同进料可以提高产物中芳香族和脂肪族化合物的比例。 Idris等[32]使用响应面方法优化了空果串和废卡车轮胎微波辅助共热解的实验条件,发现反应温度和两种原料的质量比是最重要的变量。在反应温度为 505℃、空果串与废卡车轮胎质量比为 13∶7 时,热解油产率达到39.0%,富含烯烃并含有少量的含氧和多芳族化合物,共热解可以有效降低热解油的酸性,减少所含的硫化物和氮化物。研究表明,木质纤维素生物质与工业有机废物共热解时的协同作用表现为,共热解所需的活化能比单独热解某一原材料所需的活化能都低,结合催化剂可以很好地降低共热解反应所需的活化能[33]。与仅使用木质纤维素类生物质为原料进行热解相比,生物质和工业有机废物共热解可使生物油中烃含量显著增加,还能降低生物油的酸性[34-35]。

2.1.3 藻类生物质

藻类生物质因其环境无害、可持续等特点,成为近年来用于生物燃料生产的原料。但由于对微波辐射的吸收能力较差,微藻在微波热解的应用上受到了很大的限制,需要引入微波吸收剂以提高热解温度,增大产物收率[36-37]。原料温度主要受到微波吸收率、生物质混合物特性和热解过程产生的挥发分的影响,将藻类与微波吸收剂混合,可以大大提高反应升温速率和反应温度[38]。Hu等[39]研究了微波功率、催化剂、活性炭和固体残留物含量等条件对小球藻微波热解产物的影响,结果表明,随着微波功率的增加,最高升温速率和热解温度均升高,微波功率 1500W 获得最大生物油产率 35.83%。Hong 等[40]对比了螺旋藻、小球藻和紫菜在不同热解温度和升温速率下气体产物的收率,发现紫菜更适合作为合成气的原料。微藻作为原料进行热解利于产物中酚的形成,含氮化合物和多环芳烃分别主要来自蛋白质和碳水化合物。Chen等[41]研究了小球藻、木屑与微波吸收剂(碳化硅、活性炭)共热解温度产物发现,活性炭可以改善生物油中链状烃的芳构化,碳化硅可以改善生物油中脂肪烃的选择性,在共热解体系中引入复合催化剂可以实现更高的液体产物收率。Wang 等[42]对比木质纤维素生物质与藻类生物质的热解产物发现,木质纤维素生物质的生物油包含更多的单环芳族化合物,而藻类生物质在热解过程中产生了更多的含氮化合物。藻类相比于木质纤维素类生物质所需的热解条件相对较低,获得的生物质燃油热值更高,可达木材农作物秸秆的 1.6倍[43]。

2.2 微波反应器

微波热解技术尚未商业化的主要原因是缺乏大型微波反应器的设计方案[12]。常用的传统生物质热解反应器主要有流化床反应器、旋转锥反应器、螺旋反应器、烧蚀涡流反应器、真空热解反应器等[44]。微波热解反应器在满足常规热解反应器的热解条件的同时,由于其独特的选择性加热和热点效应,更容易提高加热速率,热点效应还促进原料快速释放内部的水分,增加原料表面积并改善原料的孔隙结构,有利于生物质热解过程中挥发物的快速释放[17]。但由于热点效应极易造成原料被加热到过高的温度导致产物的二次裂解,对挥发性蒸气在微波反应器中停留时间的要求要比在常规热解反应器中的要求更严格。由于微波装备的大型化需要将多个微波源进行组合,形成大功率微波输入,而常规的微波腔体设计在不同工况条件下容易出现微波源的强互耦,微波相互消耗而不作用于实际物料,造成微波能量损耗增加和热解效率降低,目前国内外的微波反应器都存在着对反应原料和催化剂要求高、能耗大和控制性能差等不足[45-46]。Miller等[47]开发了一种微波固定床反应器,以纤维素为原料进行催化热解实验,研究表明,与常规电加热的固定床反应器相比,微波固定床反应器促进CO、CO2、H2 和苯系物的形成,有助于提高产物的品质。Zhou等[48] 设计了一种微波加热连续进料螺旋反应器,以纺织品染色污泥和红木废料共热解制热解炭,该反应器制得的热解炭具有优异的吸附性能和稳定的结构。 Adam 等[49]设计了一种微波连续进料流化床,该设备可以在没有微波吸收剂的情况下生产生物油,通过较低的流化速度和较高的微波功率提高了整体的能量效率。美国明尼苏达大学开发了微波辅助异位催化热解系统能够热解1500t/a 的衫木颗粒,生产 40% 的生物炭、25% 的合成气和 35% 的生物油[50]。微波加热提高的热力学效率和产品质量可以推动微波加热工艺的市场接受度[51]。

2.3 微波吸收剂

由于生物质只能部分吸收微波,需要添加微波吸收剂以提高微波加热效率,微波吸收剂的研究对于未来微波热解应用的商业化很有意义[16, 52]。金属微粉吸波剂因其抗氧化性差、耐酸碱能力弱,不适于生物质热解。微波热解过程中常用的吸收剂包括 SiC、活性炭、石墨等[7]。Khelfa 等[53]发现,添加活性炭作为微波吸收剂可以统一反应体系内的温度,避免出现局部温度不一的情况,同时可以提高反应温度和升温速率。添加活性炭可以促进形成一些新的产物 (如酚类化合物),改变所生成的生物油的组分,提高产量。Wang 等[54]以皂料为原料,仅添加 SiC 作为微波吸收剂进行微波热解发现,SiC 作为微波吸收剂可以提高产物中烃类燃料的组分和收率,所得液体产物中烃类燃料的热值与0# 柴油非常相似,并且显著高于生物柴油,具有成为化石燃料替代品的潜力。采用微波吸收剂可以大大提高微波反应体系的温度,但过高的温度会引起局部“热点”负效应,使产物发生二次裂解,影响最终产物的收率和质量[55]。一方面,需要控制好原料与微波吸收剂的比例,避免升温速率过高;另一方面,制备新型复合微波吸收剂可以有助于遏制“热点”负效应,使生物质在热解过程中维持合适的升温速率和反应温度。樊勇胜等[56]将 TiC 和 SiC 混合制备复合微波吸收剂,与纯SiC作为微波吸收剂相比具有更好的性能,具体表现在TiC可以降低生物质在反应初期的升温速率,有利于促进产物的生成,但过多的 TiC 会促进生物焦的生成。该研究发现,TiC 和SiC具有明显的交互作用。

2.4 微波热解催化剂

微波加热在加快反应速率和增加产物收率等方面具有很大的优势,但对于特定产物定向富集能力不强,因此添加合适的催化剂可以极大地影响微波热解的效率和产物选择性[57]。催化剂的主要作用是在热解过程中对生物油进行除氧,促进其进一步发生脱羰、脱羧、脱水等反应[7]。目前已有很多对微波热解催化剂的报道,将从以下四个方面进行论述。

2.4.1 金属氧化物和金属盐催化剂

金属盐及金属氧化物在微波热解体系中对提高生物油和合成气的产量表现出很强的催化性能[58]。李攀等[59]研究了NaCl、K2CO3、MgCl2作为添加剂对棉杆微波特解特性的影响,发现金属盐会使得热解油产率下降,热解炭产率增加,添加MgCl2可有效改善热解产物的品质,并且有助于增加固体产物比表面积和微孔含量。Morgan等[14]对比了不同金属氧化物微波催化热解中作为催化剂的作用,发现最常用的金属氧化物催化剂是NiO、CaO、CuO和MgO,通常应用于原位催化热解,很少在非原位催化热解中使用。他们还指出,这些催化剂通常对气体和液体的收率有积极影响,CuO 和 MgO 可以增加产物中H2的含量,而CaO 和MgO 可能对总气体产量有积极作用。就反应环境而言,该研究得出碱金属氧化物催化剂在N2氛围下的性能优于在CO2氛围下,原因可能是 CO2和 N2对辐射的吸收率不同。Chen 等[60]研究了8中不同无机催化剂对松木锯末微波热解的影响,发现将 NaOH、Na2CO3、NaCl、TiO2、 H3PO4和 Fe2(SO4)3作为催化剂获得的产物具有较高的固体产物收率和较低的气体产物收率,对液体产物的收率没有实质的影响,液体产物中含量最高的是丙酮醇,钠化合物对丙酮醇的生成具有选择性(选择性作用大小依次为 NaOH>Na2CO3≈Na2SiO3> NaCl)。Pang等[61]将CeCl3和CeO2作为活性成分负载到活性Al2O3上制备负载型金属催化剂,该催化剂降低了焦油的收率并增加了热解气的收率,在 CeO2/Al2O3 催 化 剂 的 作 用 下 , 焦 油 收 率 降 低 11.52%,热解气收率提高 11.67%,其中H2的含量增加了13.93%。

金属类催化剂的添加,不仅可以改变热解产物的分布和气体组成,还由于其具有良好的吸波特性,在进行原位催化热解时可以提高原料的升温速率。

2.4.2 沸石分子筛催化剂

分子筛催化剂可以按孔径的大小可分为微孔分子筛 (直径<2nm)、介孔分子筛 (直径 2~50nm)、大孔分子筛(直径>50nm)三种,具有孔道结构规则、酸性强、水热稳定性高、比表面积大等优点,是一类非常重要的催化剂[62-63]。常见的沸石分子筛催化剂有ZSM-5、MCM-41、USY等。ZSM-5分子筛是一种微孔分子筛,因其具有独特的三维孔道结构,其对芳香族化合物具有高选择性被广泛应用于微波催化热解领域。由于其孔径较小,在使用过程中会受到诸多限制,目前研究主要集中于对ZSM-5 的改性以及构建多级孔分子筛以满足应用需求[64]。 Fanchiang等[65]对比了HZSM-5和负载ZnO的HZSM-5 在糠醛热解中的表现,负载ZnO的HZSM-5作为催化剂可以大大提高产物中芳香烃的产率,甲苯和生物炭的产率随着催化剂中锌含量的增加而下降,表明锌离子在芳构化的过程中起着非常重要的作用。 Xie等[66]研究了钴改性ZSM-5催化剂对产物收率和生物油化学选择性的影响,与未改性的 ZSM-5 对比,钴改性 ZSM-5 对生物油的产率和质量具有明显的提升效果,提质后的生物油中酸性化合物明显减少,酮、呋喃、酚、愈创木酚等产物约占生物油 80% 的组分,气体产物中 H2和 CO 的产率也有增加。适量的金属负载改性可以提高 ZSM-5 分子筛的芳构化能力,但需要掌握适当的负载量,过度的负载会导致反应物在孔道内的扩散受限,降低芳香烃收率。添加过渡金属、Ni 同样可以提高芳香烃的产率,但会降低产物中酚类和呋喃类的相对含量[67]。Zheng等[27]总结了金属改性HZSM-5对生物质热解提质生产芳香烃的反应途径,见图2。Li等[68] 使用碱处理的HZSM-5分子筛催化剂进行稻壳的微波辅助催化热解,研究发现,使用有机碱(四丙基氢氧化铵,TAPOH) 要比无机碱 (NaOH) 处理的 HZSM-5 催化剂催化效果更好,所得芳烃收率更高,而经过有机碱处理过的HZSM-5催化剂对苯、甲苯、乙苯、二甲苯的选择性要优于无碱处理的 HZSM-5催化剂。

相对于单一的微孔结构分子筛催化剂,构建多级孔道结构可以有效地缩短分子扩散路径,提高传 质效率,从而达到更好的催化性能,还可以减缓积碳的形成从而提高催化剂的使用寿命[69]。常规的 ZSM-5 分子筛孔径为 0.3~1.0nm,MCM-41 分子筛的孔径为 1.5~10nm。Li 等[70]研究了不同配比的 ZSM-5和MCM-41混合催化剂对原位催化热解产物的影响,随着MCM-41组分的增加,生物油有机相中的烃含量先增大后减小,在MCM-41含量为50% 时达到最大值 53.83%,此时混合催化剂的活性最高。当混合催化剂中MCM-41的比例较小(<30%)时 , 高 分 子 化 合 物 无 法 裂 解, 因 此 无 法 进 入 HZSM-5内部孔道,导致表面凝结形成焦炭,使催化剂迅速失活。当MCM-41比例过高时 (>70%), HZSM-5不足以进行二次裂解,导致气体和液体产率较低。在最佳的混合比例时,两者协同作用很明显,MCM-41将更多的大分子裂解为小分子,这些小分子在HZSM-5的孔道中进行低聚和缩合反向,生成更多的烃。另一方面,在MCM-41发生的脱羧反应产生更多的羰基,这些羰基在HZSM-5的酸性位点上被祛除,MCM-41和HZSM-5的混合可以降低产物中羰基化合物(主要是醛和酮)的含量。

沸石分子筛类催化剂具有较高的产物收率,但催化剂易结焦失活、重复利用率低、定向选择性差、成本较高仍是其面临的主要问题,如何提高催化剂的重复使用率、降低成本仍是目前面临的主要问题。

2.4.3 炭基催化剂

除了沸石分子筛催化剂和金属类催化剂以外,在各种原料的微波催化热解过程中,还有使用其他材料或材料组合作为原位催化剂,炭基材料因其既可以充当催化剂又可以充当微波吸收剂,可以作为一种良好的催化剂材料。活性炭负载金属制备金属炭基催化剂显示出高度多孔的结构,并且包含金属和金属氧化物的相。将吸附金属或金属氧化物的活性炭作为催化剂进行热解有利于在热解产物中获得较高产率的烃类和H2和CO气体[71]。Dai等[72]以铁改性的生物炭作为催化剂微波辅助热解焙干玉米芯制备富含酚类的生物油,研究表明,使用Fe改性后的生物炭催化剂的产物中苯酚、甲酚的收率和选择性就很大的提高,生物炭催化剂的催化性能优于商业活性炭。由于某些催化剂能够促进微波吸收,另一些催化剂具有良好的催化效果或选择性,与单一催化剂相比,将不同种催化剂混合后具有良好的协同作用。An等[73]研究了铁负载活性炭 (Fe/AC) 催化剂原位微波催化热解棕榈仁壳的挥发性产物,在 500℃下研究了催化剂组成对二次气相反应和产物的分布影响。发现铁负载活性炭催化剂促进了轻质气体的产率。当使用1%-Fe/AC催化剂时,气态馏分的产率达到最高值,为 37.09%。铁的存在提高了脱氧产物的选择性,由于活性Fe位点的亲热反应促进了脱氧反应以选择性的生成苯酚,用Fe/AC 催化剂进行催化重整极大地提高了苯酚和氢气的生成。Chellappan 等[74]以木薯皮为原料通过缓慢热解制备生物炭,然后用浓H2SO4磺化,通过超声将通过共沉淀法合成的磁性Fe3O4纳米粒子掺入磺化生物炭中作为微波热解催化剂。该催化剂比表面积为 423.89m2 /g,平均孔径为108.77nm,以粟米籽油为原料进行微波催化热解,在催化剂质量分数为3%、反应时间 45min 时,生物柴油的收率达到 98.7%,可用于生产生物柴油。该磁性催化剂的由于其中磁性颗粒之间强离子相互作用具有很强的稳定性和活性。Dong等[75]比较了使用竹炭催化剂的原位常规热解与相同催化剂量的微波热解(催化剂质量分数为 5%~20%)。在常规热解中,使用700℃的热解温度反应 20min,而在微波热解中,使用 600W 功率反应 20min,在有催化剂的情况下热解温度可达 670℃,比没有催化剂的情况反应温度要高 46%。在微波热解中,该作者观察到,通过增加催化剂的添加量,生物油产率降低,有利于气体产物的形成。对产物进行分析发现,竹炭催化剂的添加会提高产物中资源和苯酚为主要成分生物油的产率,约为 75%,C2~C6化合物也有增加。添加竹炭催化剂后,在微波辐射下,苯酚的质量分数也从1%增加到约24%。与传统热解相比,使用炭基催化剂进行微波热解对升级生物油和生产合成气方面更有效。

2.4.4 其他催化剂

除了上述金属类催化剂、沸石分子筛类催化剂、炭基催化剂以外,随着对催化剂的研究深入,相关学者提出了多种新型催化剂,以应用于生物质微波热解领域。王允圃[76]以 HZSM-5 分子筛和 SiC 泡沫陶瓷为原料,采用水热合成法制备了一种微波驱动型催化剂,使HZSM-5晶体连续且均匀地覆盖在SiC泡沫陶瓷的表面,构建微波驱动非原位催化重整体系。与HZSM-5催化剂相比,该催化剂作用下微波催化热解皂角所得生物油产率更高,具有更强的芳构化催化活性,也能有效解决催化剂结焦的问题,循环使用5次后仍能保持90%以上的催化活性,具有更高的稳定性。Zhou 等[22]采用水热法在 SiC泡沫陶瓷材料上ZSM-5分子筛开发了一种复合催化剂,对比了以玉米秸秆为原料在原位与非原位微波热解体系下产物的收率。结果表明,这种复合催化剂在非原位催化热解时获得了更高质量的生物油,包含了41.5%的芳香族化合物(其中含有对二甲苯13.2%、二甲苯2.5%、甲苯2.5%、乙苯1.1%)和1.6%的含氧脂肪族化合物,而原位热解实验所得的芳香族化合物和含氧脂肪族化合物为27.8%和 11.7%。这种复合催化剂用于非原位催化提质,可改善生物油质量,同时保持其收率,还具有一定的重复使用性。

3 微波催化热解产物特性

高值产品的产率和选择性受到生物质组分、原料预处理方法、热解温度、热解气停留时间和热解氛围、升温速率等因素的影响[44]。生物质原料中各组分的含量影响微波催化热解产品的产率,纤维素含量越高,得到的液体产品越多;半纤维素含量越高,有利于产生更多的气体产品;木质素含量越高,则会产生更多的焦炭[77]。使用粉碎、酸洗、烘焙、生物预处理等方法对生物油各组分分布以及产率有关键作用,对生物质原材料进行微波干燥预处理能够丰富生物质孔隙结构,从而减少生物油蒸气的二次裂解[78]。热解温度在产物收率和分布中起着至关重要的作用[79]。

生物质热解过程中,生物质所含的挥发分快速析出,在高温下发生脱水、开环、脱氢等系列反应,最终在无氧气氛下转化为上百种分子量各不相同的产物,其中分子量较小的分子,包括 CO、 CO2、H2和部分小分子烃类,在常温下以气态形式存在;分子量较大的产物,包括生物质中原含有的灰分、热解中产生的焦炭、高分子有机物缩合产生的高聚物等,在常温下以固态形式存在;分子量介于其中的产物分子,在热解温度下呈气态,在常温下呈液态,即生物质热解油,通常称为“生物油”[80]。在所得的热解产物中,热解气中的合成气组分可以作为燃料燃烧或升级为其他产品,生物油中的可以分离出多种增值化学品,生物炭除了直接燃烧外还可以进一步加工成活性炭、土壤改良剂等,生物质热解所得的气体、液体、固体产物均可以进一步利用[81]。下面将从气体、液体、固体三个方面对不同微波催化热解高值产品进行综述。

3.1 热解气

生物质热解产生的气体产物包括 CO、H2、 CH4、CO2、轻质烃类,还有副产物如HCl、H2S等。其中作为气化产物组分的合成气(CO+H2 )由于在许多工业中 (合成氨、合成甲醇、费托合成工业等)作为非常关键的中间体,目前的研究倾向于从生物质或工业废物中生成合成气。热解气的含量主要受温度和升温速率影响,在较低温度时生物质原料部分被分解为小分子热解气和大分子焦油,随着温度的升高,焦油进一步裂解成热解气,得益于微波热解较高的升温速率,有助于产生更多的 H2和 CO,进而提升气体产物热值[82-83]。在微波辅助气化的实验中,催化剂通常应用于各种重整反应中[62]。木质纤维素类生物质微波热解气的主要成分是 H2 (体积分数 18%~25%)、CH4 (体积分数 6%~8%)、 CO (体积分数51%~59%) 和CO2 (体积分数10%~ 14%),其余组分体积分数仅为3%~5%[84]。由于微波热解的气体产物成分较为复杂,生成的气体产物产率不高,相关的研究也较少。Varisli等[85]研究了在微波反应器中氨与铁结合的中孔炭基催化剂从氨中生产氢气的方法,并将结果与常规热解进行了比较。微波功率为 600~900W,催化剂用量为 0.1g (中孔炭中含有5%~15%的铁)。在微波热解反应进程中,氨气从300℃开始转化,在400℃时达到60% 以上的转化率,而常规的热解系统在 600℃以下几乎无法转化,表明微波催化系统具有更高的效率。Zhou 等[86]研究了铁负载 ZSM-5 分子筛催化剂在微波条件下对甲基苯的分解,使用700W的微波发生器,反应温度为300℃,采用甲基苯作为焦油的模型化合物,并掺入 FeO 负载 ZSM-5 催化剂。在常规的热解体系中,甲基苯并未分解,而在微波热解体系中,甲基苯被分解成氢气,甲烷和一些碳颗粒。Parvez等[87]对比了常规热解和微波热解生物质所得产物的热力学性能,结果表明,微波处理的热解气和焦炭的能量和㶲效率均高于常规热解。唐俊[88]以微藻为原料进行微波催化热解实验,通过热解制得的热解气作为燃料进行发电,评估了1MW·h 为功能单位的微藻气化发电系统对环境的影响,该系统对环境的负作用较小,是一种值得推广的发电系统。——论文作者:李攀1,2,3 ,师晓鹏1,2,3 ,宋建德2,3 ,方书起1,2,3 ,白净1,2,3 ,常春1,2,3

婵犮垹婀辨晶妤€危閿燂拷:闂佸啿澧庢慨鐢稿几閸愵喗鍋栨い鏃囧Г闂勫秹鏌ゆ總澶夌敖闁绘搫绱曠槐鏃堝箣濞嗗苯浜惧ù锝囧劋濡﹪鏌¢崪浣告灁闁逞屽厸濡炴帞绮╂ィ鍐ㄦ闁革富鍘鹃幖鍏间繆椤愮喎浜剧紓浣风┒閸ㄦ椽寮抽悢鐓庣妞ゆ棁鍋愬銊╂煥濞戞ḿ鐒锋い鏇楁櫊瀵増鎯旈姀鈩冨闂佸搫鍊稿ú銊т焊閻愬樊鍟呴柤纰卞墰閻ュ懘鏌涘▎鎰伇闁靛棗鍟伴幉瀛樻媴缁嬭法浜栭梺鎸庣☉閺堫剚瀵奸崘顔肩獥婵犲ň鍋撶紓宥嗘閹虫捇鏁撻敓锟�.闂佸啿鐏堥埀顒佸墯濞层倝鏌$€n偆鐭嬮柛瀣Ч瀵即顢涘▎鎴犫枙闂佸吋婢橀幊宥囩箔閺嶃劎鈻旂€广儱妫楅崢鎺楁煛閸偄澧梺瑙f櫊瀹曪綁寮剁捄銊︾秾缂備讲鍋撻柣鎴炆戦悗顕€鏌e鐓庢灆濞e洤锕獮渚€鏁撻敓锟�,闂佸憡鐟崹鍨閸垹瀵查柨鐕傛嫹闁诲孩鍐婚梽鍕耿閾忣偁浜滃Δ锝呭暞閿涳拷婵炲瓨绮岄悧鍛閹烘绀嗛柣妯肩帛閻濓拷.

SCISSCIAHCI