0

留言稍后联系!

发布时间:2022-01-17所属分类:电工职称论文浏览:1452次

摘 要: 摘要:针对地铁车辆服役过程中出现的轮缘润滑装置吊架断裂问题,采用材料和动应力试验与有限元仿真相结合的方法开展断裂机理研究,并提出一种新型结构设计方案。首先,通过对吊架断口微 /宏观的全面分析与表征,从材料角度确定疲劳断裂的机理成因;其次,结合动应力试验

摘要:针对地铁车辆服役过程中出现的轮缘润滑装置吊架断裂问题,采用材料和动应力试验与有限元仿真相结合的方法开展断裂机理研究,并提出一种新型结构设计方案。首先,通过对吊架断口微 /宏观的全面分析与表征,从材料角度确定疲劳断裂的机理成因;其次,结合动应力试验和累计损伤理论,计算吊架断口关键位置的疲劳损伤值,从线路试验角度确定吊架断裂的结构成因;再次,建立吊架的有限元模型,基于 EN13749 标准对其进行静、疲劳强度仿真,从理论角度判别结构设计的合理性,并与材料和线路试验分析结果进行对比分析;最后,提出吊架结构的改进方案,并进行仿真和动应力测试验证。结果表明:吊架断裂成因为低应力高周疲劳,疲劳源位于加强筋角焊缝内部,且加强筋角焊缝的累计损伤值和材料利用率均大于 1,三者相互佐证确定吊架断裂的主要原因为结构不合理导致加强筋角焊缝承受较为频繁的交变载荷且焊缝存在未熔合缺陷;通过改变吊架结构和材质,实现焊接质量的提升,达到轮缘润滑装置在线运行的标准要求。

关键词:地铁车辆;疲劳断裂;累计损伤;仿真分析;线路试验

0 引言

轮缘润滑装置作为地铁车辆的主要部件,用于改善轮缘与轨道之间的接触状态,起到提高轮对及钢轨使用寿命、降低轮轨噪声的作用。然而,由于地铁车辆在服役运行期间受高维时变简谐载荷和随机载荷作用,加之环境的复杂性和不确定性,使轮缘润滑装置极易出现结构裂纹或断裂等现象,致使车辆正线运行存在较大的安全隐患,严重影响车辆运行品质和可靠性。因此,为了减少轮缘润滑装置因裂纹、断裂等引发的车辆故障,有必要对其产生机理进行全面剖析,以期为结构改进和可靠性提升提供参考。

掌握裂纹或断裂现象分析的手段和方法是探明其失效机理的前提和基础。针对轨道车辆结构因疲劳引发的故障机理分析,部分设计人员及学者开展了相关研究,耿幸福等[1]通过有限元仿真,分析转向架构架的补强效果和疲劳裂纹现象,提出优化补强和焊缝处理的改进方案;廖爱华等[2]建立基于固定界面模态综合法的地铁车辆刚柔耦合多体动力学模型,通过分析构架的振动特性,明确其局部裂纹产生的原因;沈豪等[3]针对地铁转向架构架的开裂问题,从材料学角度进行宏微观形貌、化学成分、拉伸和疲劳性能分析,确定失效的主要成因;徐贵宝等[4]和陈红圣等[5]从宏观特征、微观组织等方面,对地铁转向架用关键薄壁铸钢件断裂原因进行剖析,并提出工艺优化方案;李广全等[6]基于线路测试数据,研究轮箱体的自由模态,探明引发齿轮箱疲劳裂纹的主要机理。上述内容虽然一定程度揭示了结构裂纹或断裂产生的部分原因,但研究方法过于单一,对其机理的研究不够深入。为此,林勤等 [7]提出静强度分析和线路振动测试相结合的电缆支架裂纹原因分析方法;许喆等[8]提出疲劳强度仿真和动应力试验相结合的地铁转向架排障器断裂原因分析方法;杨广雪等[9]提出断口分析、静强度分析和动应力测试相结合的制动横梁裂纹故障分析方法。尽管这些方法提升了结构裂纹或断裂机理分析的准确性,但仍需在分析角度和深度方面进行更加系统的研究。

为此,本文以地铁车辆轮缘润滑装置吊架为研究对象,综合性分析了其服役过程中的断裂问题,并给出了结构改进方案。从材料学的角度进行吊架断口的宏观形貌、微观断口、组织结构等组织性能分析;从线路试验角度进行吊架焊缝的动应力测试;从理论角度进行吊架焊缝的静强度和疲劳强度仿真分析;三种方法相互佐证确定吊架断裂的主要成因。在此基础上,提出相应的结构改进方案,并利用仿真分析和线路试验对其合理性进行验证。该方法弥补了传统断裂机理分析的不完整性,为有效提升结构的安全性提供了一定参考。

1 轮缘润滑装置吊架断裂的组织性能分析

1.1 断口形貌分析

在对地铁车辆运行 33 万公里进行例行检修时,发现部分车的轮缘润滑装置吊架存在较大裂纹,轻微锤击后出现断裂现象。为了探究吊架断裂的主要机理,以 3 号车断裂吊架为对象,对其断口形貌进行测量与分析。

经现场测量,吊架断口的厚度约为 12.4mm,螺栓安装处板材厚度为 10.7mm,满足图纸 T0000110081 中板材厚度的最小尺寸要求,测量结果如图 1 所示。

对断口外观形貌进行标记,如图 2 所示。由图 2 可知,断裂发生在加强筋焊接的角焊缝所在的截面位置,开裂截面为吊架有效面积的最小处,断口无明显的塑性变形,断口表面被轮缘润滑块摩擦下来的碳粉及空气中的灰尘覆盖,呈黑灰色。在断口加强筋右侧可见一处明显的疲劳弧线,初步判定断裂是由疲劳引起。

在吊座断口附近取焊缝试样进行标记,如图 3 所示。由图 3 可知,加强筋两侧焊缝熔合深度不对称,在断口左侧焊缝位置发现焊接未熔合缺陷。

为了进一步分析断裂原因,利用扫描电镜对图 3 中的断口进行观察,裂纹源位置及其微观形貌如图 4 所示。由图 4 可知,裂纹源位于加强筋端面左、右两角焊缝位置,由角焊缝中焊接未熔合缺陷处起源;左侧疲劳源位置被磨损,右侧疲劳扩展区可见明显的疲劳弧线,疲劳弧线细密,疲劳扩展区占断口 90%以上,说明吊座承受高频交变小载荷作用;两疲劳源扩展过程在中间交汇,并在两源中间位置形成一条交汇台阶,交汇后继续扩展直至完全断裂。

通过对断口焊缝裂纹源的微观组织观察可知,在加强筋两侧的角焊缝端头位置有焊接氧化皮及焊瘤缺陷存在,该位置可能为焊接引弧或收弧位置,且在疲劳扩展区内出现多条二次裂纹,如图 5 所示。

1.2 组织分析

对吊架断口进行金相组织分析,得到其组织结构如图 6 所示。由图 6 可知,吊架断口处的晶粒度为 9 级,金相组织为铁素体和珠光体,组织未见异常,带状组织方向与断口平行。

综合上述组织性能分析可知,吊架断口处焊缝内部存在焊接未熔合缺陷,以及焊接熔深不对称问题。当运行过程中,焊接缺陷位置的载荷达到材料疲劳极限时,疲劳裂纹产生,且扩展区占断口的 90%以上,为典型的低应力疲劳。在疲劳扩展区中可清晰地观察到疲劳裂纹,且间距较小,为典型的高周疲劳,断口中心偏安装面一侧形成的疲劳交汇台阶,说明存在与轨道方向平行的反复弯曲应力,并在列车构架等各种振动循环载荷作用下,不断扩展,最终开裂。在吊架纵截面中心部位存在带状组织,且延伸方向与断面平行,说明该组织抑制疲劳裂纹扩展的能力较差。可见,从材料学的角度得到焊接未熔合缺陷是导致吊架疲劳断裂的主要原因,但不能揭示因结构设计缺陷引起的疲劳断裂。因此,有必要对现有结构在线路上的运行状态进行分析。

2 轮缘润滑装置吊架线路试验分析

为了验证现有结构设计的抗疲劳性能,依据吊架出现裂纹或断裂故障的区域,进行列车运行时的应力状态测试。以出现裂纹故障列车的 4 车 3 轴的两个轮缘润滑装置支架为对象,共布置 12 个测点,具体位置及方向如图 7 所示。

列车在正常线路运行时,可通过动应力测试系统监测各个测点应变与时间的变化关系,获得相应的时域图,其中测点 L03 如图 8 所示。由图 8 可知,在整个测试时间段内,应变呈现大幅度震荡,说明列车运行过程传递给吊架的振动使加强筋焊缝处出现较强的周期性循环载荷。

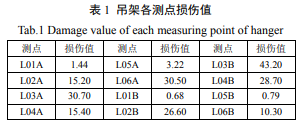

根据地铁车辆运行 360 万公里的服役寿命要求,将单次运行里程及线路测试获得数据代入式 (1),进行各个测点损伤计算,各测点的累计损伤值见表 1。

由表 1 可知,在吊架加强筋焊接的角焊缝处布置的 12 个测点中,存在 10 个测点损伤值大于 1,且其中 8 个测点严重超标,说明该位置的疲劳性能极差,结构设计不满足线路运行要求。从线路试验角度证明了吊架断裂的主要原因并非仅是焊接未熔合缺陷,该吊架从结构设计上也存在一定的缺陷。但线路测试的测点有限,影响因素较多,测试结果有必要与理论计算结果进行对比,以验证其准确性。

3 轮缘润滑装置吊架结构性能仿真分析

3.1 吊架结构静强度分析

为了保证吊架建模的精度,结构整体采用 Solid187 单元,连接螺栓采用 Beam188 单元,润滑装置的重心采用 Mass21 单元,采用刚性元 CERIG 模拟各螺栓间的连接,有限元模型如图 9 所示。根据 EN1374: 2011 和 UIC615-4 标准规定,对吊架施加超常载荷工况,主要包含 X、Y 和 Z 方向的各种加速度,以及 X、Y、Z、 XOY、YOZ、ZOX 方向的全约束,静强度分析计算工况见表 2,其中 2 g 9810mm / s ,“+”为加速的正向,即重力方向,“-”为加速的正向。

由图 10 可知,工况 3、4、5、6 下的最大应力主要发生在母材上,且应力较小,安全系数较高;而工况 1、2、7、8 的最大应力主要发生在加强筋角焊缝处,且数值较大,最大值为 294MPa , 超 出 所 用 材 料 的 屈 服 强 度 值 275MPa,说明在静态载荷作用下吊架在加强筋角焊缝处的静强度不满足设计要求。

3.2 吊架结构疲劳强度分析

吊架的疲劳强度仿真是从理论角度评估其疲劳性能是否满足标准要求的主要方法,能够更为全面地对结构进行评估。通过对焊缝区域的材料利用率计算分析,可以初步获得疲劳强度薄弱部位。为此,利用表 3 中提供的疲劳组合工况对吊架进行加载,约束为 X、Y、Z、XOY、YOZ、 ZOX 方向的全约束,通过编制相应程序实现对其材料利用率的计算。

依据 MKJ 图,对 8 组工况进行组合,计算吊架焊缝处的材料利用率,分析结果如图 12 所示。由图 12 可知,蓝色云图为吊架焊缝区域材料利用率小于 1 的位置,而在加强筋焊缝顶端的材料利用率为 1.161,不满足吊架疲劳强度的标准要求。综合有限元分析结果可知,吊架在加强筋焊缝处的静强度、疲劳强度均不满足标准要求,且其超标位置与断裂位置一致,说明在设计时该位置存在疲劳断裂风险。

综上所述,通过从材料组织性能、结构线路试验和理论仿真分析三个方面对地铁车辆轮缘润滑装置吊架断裂的分析可知,吊架断裂的主要原因为低应力高周疲劳引发的疲劳断裂,由加强筋角焊缝中未熔合缺陷引起,并在列车构架等各种振动循环载荷作用下不断扩展。线路试验和有限元仿真结果也同时证明在吊架加强筋角焊缝处存在因设计不合理导致的疲劳性能不满足标准和线路运行要求的问题,这是导致吊架断裂的首要原因。三种方法相结合,实现了吊架断裂机理的系统分析。

4 轮缘润滑装置吊架结构改进及验证

通过对原始结构的有限元仿真和实际线路测试可知,原始结构在中间变窄部位与筋板根部焊接位置在一条水平线上,存在应力集中现象,导致运行过程中极易出现裂纹。因此,提出将中间变窄的角度放缓,筋板加长至焊接板边缘的结构改进方案。同时,为提高焊接质量,避免焊接未熔合现象,材料替换为 S355J2W,更改后的结构如图 13 所示。

根据第 3 节给出的静/疲劳强度仿真分析工况,对新型轮缘润滑装置吊架进行仿真分析,8 个工况下的计算结果对比见表 4,新型吊架结构焊缝处的材料利用率云图如图 14 所示。

由表 4 可知,新型吊架结构在工况 1、2、 7、8 的最大应力均有所降低,远小于结构所用材质 S355J2W 的屈服强度 355MPa;虽然工况 3、4、5、6 下的最大应力均有所增大,但仍远小于材料的屈服强度,说明新型吊架的静强度满足标准要求。由图 14 可知,在疲劳载荷作用下,新型吊架结构的材料最大利用率为 0.544,小于所允许的材料利用率 1,说明新型吊架的疲劳强度也满足标准要求。通过对新型吊架结构的焊缝进行探伤,未发现焊接缺陷,说明焊接质量满足要求。

根据仿真分析结果及旧结构出现的裂纹区域,进行新型结构的测点布置。选取筋板根部及根部两侧,结构中间变窄位置,共布置 7 个测点,如图 15 所示。通过正常线路运行测试,得到各个测点的时域图,并基于式(1)计算各测点的损伤值,其中部分测点的时域图如图 16 所示,各测点的损伤值见表 5。

由图 16 可知,新型吊架测点微应变在相同线路运行时间内的波动幅值明显小于旧结构,说明在相同外界激扰条件下新型吊架的振动较小,导致加强筋板附近的应变片变化较小。由表 5 可知,各测点的损伤值均远小于 1,说明新型吊架的疲劳性能满足线路运行的要求,且与有限元分析结果一致,验证了理论分析的正确性。

5 结论

(1) 针对地铁车辆轮缘润滑装置吊架断裂问题,从材料、试验和理论角度提出组织性能分析、线路测试和有限元仿真相结合的机理分析方法,弥补了传统机理研究方法单一,分析不全面的不足。

(2) 吊架断口的组织性能分析表明,吊架加强筋角焊缝内部存在未熔合缺陷,并在外界各种振动循环载荷作用下不断扩展,最终产生低应力高周疲劳断裂。此外,吊架原材料内部带状组织抗疲劳能力较差,在裂纹扩展期间有促进作用。

(3) 线路试验表明,吊架疲劳断裂主要在于运行过程中受到较强的交变载荷作用,与材料分析中的低应力高周疲劳相吻合;在 12 个测点中,10 个测点的损伤值超标,最大值为 43.2,表明吊架结构在设计存在严重缺陷,不满足线路运行要求。

(4) 有限元分析表明,吊架静强度的最大值为 294.0MPa,不满足标准要求,应力集中点在加强筋角焊缝处;疲劳强度结果显示的焊缝材料最大利用率为 1.161,超标焊缝为加强筋角焊缝。两种分析结果均与吊架断口位置吻合。

(5) 改进加强筋结构、材料及焊接质量后,有限元分析和线路试验结果均满足标准要求,且具有较大的安全余量,可显著提升吊架的服役寿命。——论文作者:张明 1 智鹏鹏 2,3 霍文彪 1 李志永 1

参考文献:

[1] 耿幸福, 员华. 地铁转向架构架疲劳开裂分析与改造方案[J]. 都市快轨交通, 2010, 23(6): 90-93. GENG Xingfu, YUAN Hua. Analysis of fatigue cracking of metro bogie frame and modification plan[J]. Urban Rapid Rail Transit, 2010, 23(6): 90-93.

[2] 廖爱华, 黄旭, 方宇. 基于刚柔耦合的轨道车辆转向架构架疲劳分析[J]. 振动.测试与诊断, 2017, 37(2): 392- 397. LIAO Aihua, HUANG Xu, FANG Yu. Fatigue analysis for bogie frame based on rigid-flexible coupling simulation[J]. Journal of Vibration, Measurement & Diagnosis, 2017, 37(2): 392-397.

[3] 沈豪. 地铁列车转向架构架开裂的失效分析[J]. 机械工程材料, 2013, 37(3): 103-106. SHEN Hao. Failure analysis on fracture of subway train bogie frame[J]. Materials for Mechanical Engineer, 2013, 37(3): 103-106.

[4] 徐贵宝. 地铁电机悬挂梁疲劳开裂分析及改进措施[J]. 铸造, 2019, 68(12): 1411-1416. XU Guibao. Analysis and preventive measures of fatigue cracking of suspension beam for metro motor[J]. Foundry, 2019, 68(12): 1411-1416.

[5] 陈红圣, 徐贵宝, 李平平. 地铁转向架关键铸钢件失效分析及质量改进[J]. 铸造, 2017, 66(12): 1329-1332. CHEN Hongsheng, XU Guibao, LI Pingping. Failure analysis and quality optimization on the critical steel casting of metro bogie[J]. Foundry, 2017, 66(12): 1329- 1332.

[6] 李广全, 刘志明, 王文静, 等. 高速动车组齿轮箱疲劳裂纹机理分析研究[J]. 机械工程学报, 2017, 53(2): 99- 105. LI Guangquan, LIU Zhiming, WANG Wenjing, et al. Fatigue crack mechanism study on high-speed EMU gearbox[J]. Journal of Mechanical Engineering, 2017, 53(2): 99-105.

[7] 林勤, 李国栋, 张宇峥, 等. 某地铁转向架轴端电缆支架裂纹原因分析及优化设计[J]. 铁道车辆, 2020, 58(10): 13-15. LIN Qin, LI Guodong, ZHANG Yuzheng, et al. Analysis of causes of cracks of axle end cable supports on bogies for a certain type metro and optimization design[J]. Rolling Stock, 2020, 58(10): 13-15.

[8] 许喆, 智鹏鹏, 刘东亮. 地铁转向架排障器的结构改进及疲劳性能评估[J]. 机械强度, 2021, 43(1): 217-224. XU Zhe, ZHI Pengpeng, LIU Dongliang. Structural improvement and fatigue performance evaluation of the bogie cowcatcher for metro[J]. Journal of Mechanical Strength, 2021, 43(1): 217-224.

[9] 谌亮, 杨广雪, 李秋泽, 等. 高速动车组制动横梁裂纹故障分析及改进措施[J]. 铁道学报, 2020, 42(6): 44-49. CHEN Liang, YANG Guangxue, LI Qiuze, et al. Crack failure analysis and improvement measures for brake beam of high-speed EMU[J]. Journal of the China Railway Society, 2020, 42(6): 44-49.

[10] 黄思俊, 刘青林, 王悦东. 高速动车组受电弓结构随机振动疲劳分析[J]. 大连交通大学学报, 2019, 40(2): 20- 23. HUANG Sijun, LIU Qinglin, WANG Yuedong. Random vibration fatigue analysis of high-speed pantograph structure[J]. Journal of Dalian Jiaotong University, 2019, 40(2): 20-23.

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI