发布时间:2022-03-31所属分类:电工职称论文浏览:1次

摘 要: 摘 要: 针对低热输入、高质量焊接技术的需求,研究厚板铝合金多层多道冷金属过渡技术( cold matal transter, CMT)焊接工艺和脉冲 MIG 焊接工艺的区别,对 CMT 焊接和脉冲 MIG 焊接进行热循环曲线测量,焊接接头拉伸、弯曲、硬度等常规力学性能试验和接头微观组织分析.

摘 要: 针对低热输入、高质量焊接技术的需求,研究厚板铝合金多层多道冷金属过渡技术( cold matal transter, CMT)焊接工艺和脉冲 MIG 焊接工艺的区别,对 CMT 焊接和脉冲 MIG 焊接进行热循环曲线测量,焊接接头拉伸、弯曲、硬度等常规力学性能试验和接头微观组织分析. 结果表明,铝合金厚板焊接时相对脉冲 MIG 焊接方法,CMT 方法焊接温度场低,焊接接头软化明显减弱,冲击韧性得到提高,厚板多层多道焊接接头组织明显改善,晶粒明显细化. 试验表明 CMT 焊接方法可获得相对脉冲焊接更加优良的铝合金焊接接头.

关键词: 冷金属过渡技术; 铝合金; 多层多道焊

0 序 言

铝合金在焊接过程中易出现气孔、热裂纹等焊接缺陷,以及热影响区软化导致的接头性能下降等问题,因此避免焊接缺陷产生,保证焊接质量,提高接头性能对高速列车的生产制造具有重要意义. 降低焊接热输入是防止热裂纹和减少热影响区软化的有效途径. 就目前铝合金焊接所采用脉冲 MIG 焊接工艺而言,通过调节焊接工艺降低热输入是不可取的,因为过低的热输入易造成未熔透或熔深不足等焊接缺陷. 而采用新的低热输入焊接技术可在保证熔透的前提下降低热输入,才是可行的技术方案.

目前国内外主要低热输入焊接工艺有冷金属过渡 CMT 技术、cold arc 技术、cold process 焊技术、ACCBT 技术,以及国内的本周期交流短路过渡控制法.其中 CMT 技术是低热输入焊接工艺中的佼佼者. CMT 技术是福尼斯公司于 2002 年开发成功的一种低热输入焊接工艺. 该技术在熔滴短路时电源输出电流几乎为零,同时焊丝的回抽运动帮助熔滴脱落,实现熔滴的冷过渡,消除了飞溅现象,并大大降低了焊接过程的热输入[1 - 5].

文中比较了高速列车用厚板铝合金多层多道 CMT 焊接工艺和脉冲焊接工艺,通过对温度场、焊接接头组织及力学性能等进行研究分析,展示了 CMT 焊接工艺是一种可提高焊接质量的低热输入焊接新方法.

1 CMT 焊接工艺及参数

1. 1 CMT 焊接工艺

在传统正极性( electrode positive) CMT 焊接技术的基础上,福尼斯公司在 2010 年开发出了 CMT Advanced 系列焊机,实现了极性变换,依靠负极性 (electrode negative)阶段高的焊丝熔化效率,进一步降低了热输入. 新一代 CMT Advanced 系列焊机具有直流 CMT,交流 CMT,直流 CMT 与脉冲混合过渡,交流 CMT 与脉冲混合过渡,以及纯脉冲过渡等多种工作 模 式,进 一 步 拓 展 了 CMT 焊 接 技 术 的 应 用范围.

1. 2 焊接工艺参数

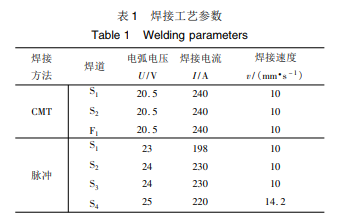

使用 CMT Advanced 焊机进行了 12 mm 厚高速列车用铝合金厚板焊接试验,分别采用直流 CMT 与脉冲混合过渡焊接工艺、脉冲 MIG 焊接工艺进行焊接. 平板对接试验件的坡口及焊道布置形式如图 1 所示,其中 CMT 焊接时正面焊两道,背面焊一道,脉冲焊接时开 V 形坡口,留 0. 75 mm 钝边,不留间隙,共焊四道. 焊接工艺参数见表 1 所示,保护气体采用高纯氩气体,焊丝直径 1. 2 mm,焊接在机器人工作站上完成.

2 焊接温度场

使用温度场多点数据自动记录仪对 CMT 工艺和脉冲焊接工艺的温度场进行测量,比较分析 CMT 和脉冲焊接温度场的不同特征. 图 2a 为测温点位置分布图,所有测温点分布在一条直线上,各测温点到焊缝的距离分别用 d1,d2,d3,d4 表示,测点 A,B, C 点距离焊缝坡口边缘分别为 5,15 和 25 mm. CMT 工艺温度场测量时 D 点距离焊缝坡口边缘为 16 mm,测量脉冲 MIG 焊接温度场时 D 点距离焊缝坡口边缘为 15 mm. 根据测试结果绘制的各点温度随时间变化曲线如图 2b,c 所示.

从图 2 中可以看到,CMT 焊接工艺温度场整体温度比脉冲温度温度场数值低. 4 个测温点的 CMT 焊接峰值温度均低于脉冲焊接. 距离坡口 5 mm 处的测温点 C 点,采用 CMT 焊接工艺时最高温度为 450. 1 ℃,而脉冲焊工艺最高温度为 507. 1 ℃ . 距离最远的 A 点处,采用 CMT 焊接工艺时最高温度为 176. 5℃,脉冲焊工艺最高温度为 307. 2 ℃,相差 130. 7 ℃ . 从图 2 中也可以看到,脉冲焊工艺过程各测温点温度升高速度快,高温停留时间长,而直流 CMT 焊接升温速度相对较慢,高温停留时间短. 脉冲焊工艺中各测温点的峰值温度差别小,而 CMT 工艺峰值温度差别大,说明 CMT 焊工艺焊缝热量向外扩散的范围小. 从温度场数据可以明显看出,当前试验工艺参数规范下,CMT 焊接实际热输入比脉冲焊要小的多,焊接接头各处温度要低几十摄氏度到上百摄氏度以上,且峰值停留时间短,有利于改善焊缝和热影响区组织和性能. CMT 过程属于短路过渡的的一种形式,所形成的熔滴温度远低于脉冲焊接,且短路期间电流几乎为零,对母材的热输入很小,因此 CMT 焊接过程温度整体低于脉冲焊. 而脉冲焊由于形成熔滴过程电流大,熔滴温度也比 CMT 工艺高的多. 由于 CMT 工艺的熔滴温度低,对母材的热输入小,对铝合金接头性能的改善体现在两个方面:一是改善焊缝组织,二是减少热影响区软化.

3 焊接接头力学性能

3. 1 焊接接头硬度分布

硬度试验根据国际标准《金属材料焊缝破坏性试验—硬度试验—电弧焊接头硬度试验》(ISO9501. 1:2001)进行. 硬度检定区域包括焊缝、热影响区及母材. 硬度试验选用维氏硬度载荷 4. 9 N,测点间距 1 mm. 对于 12 mm 厚板,试验中分别测试焊接接头近上表面、中部、近下表面的硬度分布,测量位置见图 1 所示,接头硬度测试结果如图 3 所示

.从图 3 中对接接头硬度分布看,焊缝处硬度低于母材,CMT 工艺的焊接接头硬度要高于脉冲焊接工艺的焊接接头硬度,尤其是受热多次的接头中间部位.

3. 2 焊接接头拉伸试验

按照国家标准 GB /T 2651—2008《接头拉伸试验方法》的规定进行拉伸试验,然后用电子万能试验机进行拉伸试验. 试验结果如表 2 所示,拉伸试件均断裂在焊缝位置. 拉伸试验中,CMT 工艺焊接接头平均抗拉强度为 307 MPa,脉冲焊工艺焊接接头平均抗拉强度为 312 MPa,CMT 焊接头比脉冲焊低了 5 MPa,可以认为两种方法抗拉强度区别不明显.

3. 3 焊接接头冲击试验

冲击试验参照国际标准 ISO 9016:2001《金属材料焊缝破坏性试验—冲击试验》进行试验,使用 JB30B 型冲击试验机设备. 对于 12 mm 厚板对接接头,V 形缺口分别开在焊接热影响区上,冲击试验的厚度为 11 mm. 所有冲击试样冲击前均浸入液氮酒精溶液中,保证试验温度为 - 40 ℃ .

从试验结果可以看到 CMT 工艺焊接接头热影响区的平均冲击吸收功值高于脉冲工艺焊接接头热影响区的冲击吸收功.

相关论文您还可以参考:焊接工艺方面的论文文献

4 焊接接头显微组织

对 CMT 工艺和脉冲焊接工艺的焊接接头微观组织进行了观察,金相试样先用砂纸磨制,由粗到细,然后用抛光液抛光. 腐蚀后的试样采用蔡司显微镜观察.

试验结果如图 4 所示. 图 4a 为 CMT 工艺 S2 焊道组织形貌,可看到其中有少量气孔,组织形态为等轴晶;图 4c 为 CMT 工艺 S1 焊道微观组织形貌,由于经历了两次加热,S1 焊道组织较粗大,析出相数目减少,发生重新溶解;图 4e 为 CMT 工艺 F1 焊道微观组织形貌,最后焊接的 F1 焊道组织最为细小,析出相大量析出且分布均匀. 图 4b 为脉冲焊工艺焊道 S4 微观组织,为典型的等轴树枝晶组织,析出相分布均匀、细密. 图 4d 为脉冲焊工艺 S2 焊道组织,呈明显的受热流控制生长. 对比脉冲焊工艺 S2 和 S4 焊缝组织,可以发现受热次数多的焊道组织粗大,保留的析出物少. 图 4f 为脉冲焊工艺 S1 焊道组织,可以看到晶粒尺寸最为粗大,呈等轴晶状态,晶粒生产方向差异性变小.

从图 4 中微观组织的对比可以看到,厚板多层多道对接焊时,脉冲焊工艺时后焊焊道对先焊焊道的加热导致晶粒明显长大,受热次数越多的焊道组织越粗大.

分析认为 CMT 工艺焊缝组织明显改善是由于 CMT 熔滴温度低,熔滴过渡到熔池后,熔池内的液态金属温度也相对低,导致凝固前沿实际温度梯度小,有利于成分过冷的产生. 过冷区域的增大导致在焊缝中心处等轴晶的出现,缩短了柱状晶生长范围,即减少了柱状晶区,扩大等轴晶区,且成分过冷度越大,形核率越大,等轴晶越细小. 采用脉冲焊接工艺时,由于熔滴温度高,实际温度梯度大,不利于成分过冷发生,导致柱状晶区域增加,且晶粒粗大,后焊焊道的热量影响到了所有的先焊焊道.

5 结 论

(1) CMT 焊接工艺焊接接头力学性能不低于脉冲焊接工艺,热影响区的冲击韧性有所提高,焊接接头的软化有所减弱.

(2) CMT 工艺相对脉冲焊接工艺热输入小,厚板多层多道焊时,相对脉冲焊明显改善焊缝组织,扩大等轴晶区域并细化晶粒,减少对热影响区对焊接接头性能的影响.——论文作者:路 浩

参考文献:

[1] Pickina C G,Williamsa S W,Luntb M. Characterisation of the cold metal transfer (CMT) process and its application for low dilution cladding[J]. Journal of Materials Processing Technology, 2011,211: 496 - 502.

[2] 姚 屏,薛家祥,张思章. 轻薄材料低热输入焊接新工艺[J].焊接,2010(8): 5 - 10. Yao Ping,Xue Jiaxiang,Zhang Sizhang. Welding technology of low heat input for thin materials[J]. Welding & Joining,2010 (8): 5 - 10.

[3] Zhang Hongtao,Feng Jicai,He Peng,et al. The arc characteristics and metal transfer behaviour of cold metal transfer and its use in joining aluminium to zinc-coated steel[J]. Materials Science and Engineering,2009,499(1 /2): 111 - 113.

[4] Schierl A. The CMT-process revolution in welding technology[J]. Welding in the World,2005,49(9): 38 - 41.

[5] Bruckner J. Cold metal transfer has a future joining steel to aluminum[J]. Welding Journal,2005,84(6): 38 - 40.

SCISSCIAHCI