0

留言稍后联系!

发布时间:2022-04-14所属分类:电工职称论文浏览:1836次

摘 要: 摘 要: 研究了等温淬火工艺对等温淬火球墨铸铁( ADI) 组织、力学性能及磨损性能的影响。结果表明,在等温淬火温度 290 ~ 380 ℃范围内,随着等温淬火温度的升高,ADI 基体组织逐渐变粗,残留奥氏体量增多,硬度逐渐下降,ADI 试样的磨损率增加,摩擦系数减

摘 要: 研究了等温淬火工艺对等温淬火球墨铸铁( ADI) 组织、力学性能及磨损性能的影响。结果表明,在等温淬火温度 290 ~ 380 ℃范围内,随着等温淬火温度的升高,ADI 基体组织逐渐变粗,残留奥氏体量增多,硬度逐渐下降,ADI 试样的磨损率增加,摩擦系数减小。研究可知,ADI 磨损机制主要有微观切削磨损、氧化剥落磨损、犁沟和表面疲劳磨损。当等温淬火温度为较低时, 290 和 320 ℃时 ADI 磨损机制主要为微观切削磨损和氧化剥落磨损; 等温淬火温度为 350 ℃时,ADI 磨损机制主要为微观剥削磨损和犁沟,以及少量的氧化剥落磨损; 等温淬火温度升高至 380 ℃时,ADI 的磨损机制主要为表面疲劳磨损和犁沟。

关键词: 等温淬火球墨铸铁; 等温淬火工艺; 显微组织; 残留奥氏体; 磨损机制

20 世纪六七十年代,国内外学者几乎同时研究出等温淬火球墨铸铁( ADI) ,由于 ADI 具有良好的综合性能,引起了国内外学者的广泛关注,已成为 21 世纪最具发展潜力的材料之一[1-3]。与普通球墨铸铁相比,ADI 具有高强度和高韧性等优点,同时具备特有的自润滑和应变强化性能,因此抗磨损性能强,广泛运用于各种磨损件上,并且取得了明显的经济效益[4-7]。ADI 基体组织由贝氏体型铁素体和残留奥氏体组成,由于贝氏体-铁素体硬度较高,所以 ADI 具有优越的耐磨性,广泛运用于各种机械部件,如车辆齿轮、曲轴、斜楔等,其中这些部件都会受到不同程度的滑动和滚动磨损[8-9]。因此,国内外做了许多关于 ADI 耐磨性能的研究,其中等温淬火工艺[10-11]、显微组织[12]、滑动速度[13]、石墨形状[14]、合金元素[15]对 ADI 耐磨性都有不同程度的影响。因此,需要进一步研究 ADI 在不同工况下的磨损试验以及等温淬火工艺对磨损行为的影响。本文主要研究不同等温淬火工艺对 ADI 组织和耐磨性的影响,并探究 ADI 的磨损机制,为 ADI 抗耐磨件等温淬火工艺的选取和使用提供指导。

1 实验材料与方法

1. 1 实验材料及制备

实验原材料采用生铁、回炉料、废钢、钼铁铜丝等等。采用中频感应电炉熔炼,铁液的出炉温度严格控制在( 1440± 10) ℃ 左右,球化剂采用稀土镁硅球化剂( FeSiMg8Re7) ,采用盖包法球化工艺; 孕育剂采用 FeSi75,采用包底孕育和随流孕育相结合的方式。浇注温度为 1350 ℃,采用树脂砂造型并浇注标准 Y 型试块。利用直读光谱仪进行化学成分分析,化学成分如表 1。

1. 2 热处理工艺

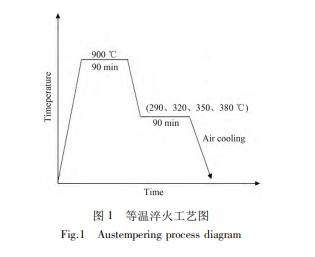

本实验采用的 SX2-2-12 型箱式电阻炉进行奥氏体化处理,奥氏体化为 900 ℃ ×90 min。在盐浴炉中进行等温淬火处理,等温淬火介质为 50% KNO3 + 50% NaNO2 盐浴。采用的等温淬火温度为 290、320、 350 和 380 ℃,等温淬火时间均为 90 min,然后空冷。等温淬火工艺图如图 1 所示。为了确保实验的准确性,试样从电阻炉中转入盐浴炉中的时间应小于 5 s,盐浴炉的温差控制在±5 ℃。

1. 3 耐磨性实验

采用 MMW-1 立式万能摩擦磨损试验机对等温淬火球墨铸铁进行滑动摩擦磨损性能研究,摩擦磨损过程示意图如图 2 所示。将 试 样 做 成 4. 8 mm × 12. 7 mm 的小圆柱销,对磨盘选取淬火 45 钢,硬度为 52 ~ 55 HRC,尺寸为 31. 7 mm×16 mm×10 mm。采用电子天平称量磨损前后试样质量,分别记为 m1、 m2。试验载荷为 150 N,转速 200 r /min,时间 3600 s,环境温度为 22 ℃,湿度为 60 ~ 70 RH%。

1. 4 微观分析

从热处理完成后的试样上取样进行打磨和抛光,在用 4%硝酸酒精对试样腐蚀后使用 OLYMOUS GX5 光学显微镜进行金相观察。采用 401 MVD 型数显微维氏硬度计对磨损前后 ADI 基体组织进行了硬度测试,实验载荷为 980 N,加载时间为 15 s,为确保实验的准确性,每个试样在不同的位置测试多次,最终取平均值。使用日本理学 Smart-lab 型 X 射线衍射仪对 ADI 磨损前后进行衍射分析。采用 X 衍射分析软件( MDI Jade 5. 0) 对磨损前后试样进行寻峰处理,分别选取 γ( 220) 和 α( 200) 衍射峰,采用直接对比法计算出 ADI 中残留奥氏体含量。在磨损试验后,采用 Merlin Compact 扫描电镜观察 ADI 试样磨损后表面形貌,利用 OXFOFD 能谱分析仪( EDS) 分析磨损形貌成分,探讨 ADI 的磨损机制。

2 结果与讨论

2. 1 ADI 显微组织与力学性能

图 3 为不同等温淬火温度下,保温时间 90 min 的 ADI 显微组织; 图 4 为 ADI 硬度和残留奥氏体含量与等温淬火温度的关系。由图 3 可知,所有的 ADI 的基体组织主要由贝氏体和残留奥氏体组成,当等温淬火温度为 290 ℃时,其基体组织为细小的针状下贝氏体和少量残留奥氏体。随着等温淬火温度的升高,基体组织逐渐变粗,由针状贝氏体转变为羽毛状上贝氏体,同时由图 4 可以看出,残留奥氏体量逐渐增加,到 380 ℃时残留奥氏体量最多,贝氏体组织也最粗大。由图 4 可知,随着等温淬火温度升高,硬度逐渐下降,由 290 ℃时的 435. 6 HV100 降低至 380 ℃时的 288. 1 HV100; 而残留奥氏体含量逐渐增加,由 290 ℃ 时 26. 4%的增加至 380 ℃时的 38. 6%。由此可知,硬度的变化与残留奥氏体含量的变化有明显的对应关系,即硬度随着残留奥氏体含量增加而降低。当等温淬火温度较低时,基体组织中残留奥氏体含量较少,针状下贝氏体硬度较高,所以 ADI 硬度较高; 随着等温淬火温度升高,基体组织中残留奥氏体含量增多,羽毛状上贝氏体硬度较低,导致 ADI 硬度降低。

2. 2 ADI 试样的磨损率

图 5 为不同等温淬火温度下 ADI 试样的磨损率。由图 5 可知,当等温淬火温度为 290 ℃时,ADI 的磨损率最小,为 2. 64×10-3 mg /m,表现出良好的耐磨性。试样磨损率随着等温淬火温度的升高而增加,当等温淬火温度升高至 380 ℃时,ADI 的磨损率最大,为 3. 34× 10-3 mg /m,其耐磨性最差。主要因为随着等温淬火温度的升高,ADI 基体组织逐渐变粗,由针状贝氏体逐渐转变为羽毛状贝氏体,残留奥氏体量也会随之增多,导致材料的硬度发生下降,耐磨性能也随之降低[16]。

2. 3 磨损表面残留奥氏体量的变化

为了研究 ADI 磨损过程中材料表面可能发生的ADI 试样进行磨损后试样表面的物相分析,与磨损前的 XRD 图谱进行对比,如图 6 所示。由图 6 可以定性地观察不同等温淬火温度下试样磨损前和磨损后 γ( 奥氏体) 峰的差异。经过磨损试验后,γ ( 111) 、 ( 220) 和 ( 200) 峰的尺寸大幅减小,几乎完全消失,同时 α( 110) 、( 200) 、( 211) 峰有所变宽,这表明基体组织中残留奥氏体几乎全部转换为马氏体,使磨损后 ADI 材料表面硬度显著增加,材料的耐磨性得到提高。同时有关研究表明: 马氏体转变只发生在磨损表面,其内部组织保持不变[17]。

2. 4 磨损前后 ADI 硬度的变化

图 7 为 ADI 磨损前后的硬度值对比。通过分析磨损后 ADI 的硬度可知,磨损后 ADI 试样的硬度相比于磨损前的硬度都有一定程度的增加,这是因为试样在磨损过程中都发生了加工硬化现象,基体中的残留奥氏体受到应力应变作用,发生了马氏体转变,提高了磨损后试样的硬度,增强了材料的耐磨性。从图 7 还可以看出,随着等温淬火温度的升高,试样磨损后硬度的增加量也随着增加。这是因为随着等温淬火温度的升高,ADI 基体组织中残留奥氏体量逐渐增加,在磨损的过程中发生加工硬化现象程度也随之增加,导致 ADI 表面硬度增加明显。

2. 5 ADI 试样的摩擦系数与时间的关系

将实验得到的摩擦系数进行修正得到试样的瞬时摩擦系数随时间的变化关系,如图 8 所示,在相同条件下摩擦系数各不相同。由各个等温淬火温度下摩擦系数曲线可以看出,在初始阶段各个摩擦系数都呈上升趋势,经过一段时间后,摩擦系数呈小幅度波动,趋于稳定状态,具体稳态摩擦系数如表 2 所示。

受到更大的塑性变形,导致更多的石墨脱落到摩擦副表面,使其自润滑能力增加,摩擦系数随之减小。 2. 6 磨损形貌及能谱分析图 9 为在相同条件下不同等温淬火温度 ADI 磨损后的磨损形貌,图 10 为不同等温淬火温度下 ADI 高倍下磨损表面形貌,磨损表面能谱分析结果见表 3。由图 9 可以清楚的看出,经过磨损后 ADI 表面都发生了不同程度的磨损,石墨球在外力作用下发生脱落,同时试样表面都出现了深浅不同的犁沟,并且犁沟方向都与摩擦副的运动方向平行。由图 9( a) 可以看出,当等温淬火温度为 290 ℃ 时,ADI 试样的磨损表面相对平滑、剥落层不明显,犁沟相对较浅,此温度下表现出良好的耐磨性。这是因为在 290 ℃ 下 ADI 基体组织由针状下贝氏体和残留奥氏体组成,基体表面硬度较高,试样耐磨性良好。当等温淬火温度升高至 320 ℃和 350 ℃时,针状下贝氏体发生长大变粗,基体表面硬度降低,使 ADI 在磨损过程中切削加深,产生明显的犁沟,增加磨损率,使 ADI 的耐磨性降低。当等温淬火温度升高至 380 ℃ 时,由 9( d) 可以看出试样磨损表面犁沟比较深,金属剥落层清晰可见,此时耐磨性最差。这是因为在 380 ℃ 时,基体组织变粗,转变为羽毛状上贝氏体,基体表面硬度较低,容易磨损。此温度下在不断磨损过程中,其产生的反复作用的接触应力使材料表面发生了塑性变形现象,磨损表面出现裂纹,导致部分基体材料发生了剥落。

由表 2 可以得出,在相同的实验条件下,ADI 的稳态摩擦系数随着等温淬火温度的升高而减小,由 0. 806 降低至 0. 672。有研究表明,材料的稳态摩擦系数的值会随试样硬度的降低而减小[6]。一方面, ADI 硬度随着等温淬火温度的升高逐渐减小,导致 ADI 的稳态摩擦系数减小; 另一方面 ADI 在摩擦过程中,由于受到应力的作用,ADI 会发生塑性变形,从而使得试样次表面的石墨球在切向力的作用下最终脱落到摩擦副表面,石墨可以起到润滑剂作用,同时随着等温淬火温度升高,ADI 硬度降低,在摩擦过程中受到更大的塑性变形,导致更多的石墨脱落到摩擦副表面,使其自润滑能力增加,摩擦系数随之减小。

2. 6 磨损形貌及能谱分析

图 9 为在相同条件下不同等温淬火温度 ADI 磨损后的磨损形貌,图 10 为不同等温淬火温度下 ADI 高倍下磨损表面形貌,磨损表面能谱分析结果见表 3。由图 9 可以清楚的看出,经过磨损后 ADI 表面都发生了不同程度的磨损,石墨球在外力作用下发生脱落,同时试样表面都出现了深浅不同的犁沟,并且犁沟方向都与摩擦副的运动方向平行。由图 9( a) 可以看出,当等温淬火温度为 290 ℃ 时,ADI 试样的磨损表面相对平滑、剥落层不明显,犁沟相对较浅,此温度下表现出良好的耐磨性。这是因为在 290 ℃ 下 ADI 基体组织由针状下贝氏体和残留奥氏体组成,基体表面硬度较高,试样耐磨性良好。当等温淬火温度升高至 320 ℃和 350 ℃时,针状下贝氏体发生长大变粗,基体表面硬度降低,使 ADI 在磨损过程中切削加深,产生明显的犁沟,增加磨损率,使 ADI 的耐磨性降低。当等温淬火温度升高至 380 ℃ 时,由 9( d) 可以看出试样磨损表面犁沟比较深,金属剥落层清晰可见,此时耐磨性最差。这是因为在 380 ℃ 时,基体组织变粗,转变为羽毛状上贝氏体,基体表面硬度较低,容易磨损。此温度下在不断磨损过程中,其产生的反复作用的接触应力使材料表面发生了塑性变形现象,磨损表面出现裂纹,导致部分基体材料发生了剥落。

相关论文文献您还可以参考:淬火工艺有关的论文文献推荐

由图 10( a) 、10( b) 可看出,磨损表面周围出现许多白色氧化区域,同时由表 3 中能谱成分分析结果可知,材料表面的含氧量很高,分别达到 20. 0 mass%、 35. 5 mass%。这是由于摩擦表面在磨损过程中会有摩擦热的产生,升高了磨损表面的温度,导致磨损表面磨屑氧化,提高了磨损表面的氧含量。同时根据图 9( a) 、9( b) 磨损表面形貌可知,当等温淬火温度为 290、320 ℃ 时,ADI 的磨损机制主要为微观切削磨损和氧化剥落磨损,在 320 ℃时还有犁沟。当等温淬火温度升高至 350 ℃ 时,由表 3 可知材料表面磨屑的氧含量下降,同时根据图 9( c) 可知磨损表面出现明显的犁沟,此温度下 ADI 磨损机制主要为微观切削磨损和犁沟,同时还有少量的氧化剥落磨损。随着等温淬火温度继续升高,升高至 380 ℃ 时,由图 10( d) 可知,磨损表面剥落区末端出现了剥落台阶和微裂纹,这是由于此温度下 ADI 表面硬度较低,摩擦表面在反复作用力的情况下发生了塑性变形,所以此温度下 ADI 磨损机制主要为表面疲劳磨损和犁沟。

3 结论

1) 随着等温淬火温度的升高,ADI 基体组织由针状下贝氏体转变为羽毛状上贝氏体,残留奥氏体量增加,硬度逐渐减小;

2) ADI 磨损率随着等温淬火温度的升高逐渐增加,其耐磨性逐渐下降; 磨损后 ADI 在外力作用下残留奥氏体发生马氏体转变,使表面残留奥氏体量减少、硬度增加;

3) 随着等温淬火温度的升高,ADI 磨损机制发生变化。当等温淬火温度为 290 和 320 ℃ 时,ADI 磨损机制主要为微观切削磨损和氧化剥落磨损; 等温淬火温度为 350 ℃,ADI 磨损机制主要为微观切削磨损和犁沟,以及少量的氧化剥落磨损; 等温淬火温度升高至 380 ℃时,ADI 的磨损机制主要为表面疲劳磨损和犁沟;

4) 在 290 ~ 320 ℃,ADI 表现出良好的硬度及耐磨性。——论文作者:路宁安, 霍晓阳, 张锦志, 米国发, 王有超

参 考 文 献

[1] 曾艺成.等温淬火球墨铸铁生产技术的新进展[J].现代铸铁,2015,35( 5) : 19-25. ZENG Yi-cheng.New progress of isothermally quenched ductile iron production technology[J].Modern Cast Iron,2015,35( 5) : 19-25.

[2] Murthy K N,Sampathkumaran P,Seetharamu S. Abrasionand erosion behavior of manganese alloyed permanent moulded austempered ductile iron[J].Wear,2009,267( 10) : 1393-1398.

[3] 刘金城,时胜利.等温淬火球铁( ADI) 优越的耐磨性[J].铸造技术,2005( 4) : 316-320. LIU Jin-cheng,SHI Sheng-li.Unique wear resistance of ADI[J].Foundry Technology,2005( 4) : 316-320.

[4] 韩建民,徐向阳,崔世海,等.铁道车辆用新型减振材料的摩擦磨损行为研究[J].摩擦学学报,2005( 4) : 369-373. HAN Jian-min,XU Xiang-yang,CUI Shi-hai,et al. Friction and wear behavior of new damping materials for slanting wedge and wear plate of railway freight car[J].Tribology,2005( 4) : 369-373.

[5] 刘伟,王金华,韩建民.等温淬火球墨铸铁耐磨性研究[J].摩擦学学报,2000( 3) : 190-192. LIU Wei,WANG Jin-hua,HAN Jian-min.Study on the wear resistance of austempered ductile irons[J].Tribology,2000 ( 3) : 190- 192.

[6] Zhang J,Zhang N,Zhang M,et al.Rolling-sliding wear of austempered ductile iron with different strength grades[J].Wear,2014, 318( 1/2) : 62-67.

[7] 曾东方,鲁连涛,张继旺,等.等温淬火球墨铸铁的滚动接触磨损性能研究[J].摩擦学学报,2012,32( 2) : 171-175. ZENG Dong-fang,LU Lian-tao,ZHANG Ji-wang,et al. Rolling contact wear property of austempered ductile iron[J]. Tribology, 2012,32( 2) : 171-175.

[8] 高辉武,龚文邦,黄彪,等.等温淬火球铁滑动摩擦磨损实验研究[J].铸造技术,2017,38( 5) : 1011-1014. GAO Hui-wu,GONG Wen-bang,HUANG Biao,et al.Study of sliding friction and wear experiment on austempered ductile iron[J]. Foundry Technology,2017,38( 5) : 1011-1014.

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI