发布时间:2021-03-08所属分类:工程师职称论文浏览:1次

摘 要: 摘要:本技术采用溴化锂装置制冷代替氨压缩机制冷用于降低联碱结晶温度,回收利用煅烧系统炉气废热,同时降低煅烧后工序冷却负荷,达到能源再生和合理利用,极大的降低系统能耗。 关键词:联碱法;氯化铵;制冷降温;溴化锂;节能;安全环保 1背景技术 联碱法纯碱

摘要:本技术采用溴化锂装置制冷代替氨压缩机制冷用于降低联碱结晶温度,回收利用煅烧系统炉气废热,同时降低煅烧后工序冷却负荷,达到能源再生和合理利用,极大的降低系统能耗。

关键词:联碱法;氯化铵;制冷降温;溴化锂;节能;安全环保

1背景技术

联碱法纯碱生产中氯化铵冷冻工序是联碱系统的主要能耗工序,传统联碱法纯碱生产中氯化铵冷冻工序采用冰机压缩液氨制冷工艺,其氨的蒸发、压缩、冷凝,系统流程长、设备多,增加操作人员和维修人员劳动负荷,且氨具有刺激性气味且有一定的毒性和可燃性,为乙类可燃气体,其具有腐蚀性,容易对管道、设备产生腐蚀,安全性低,环保风险大。该传统工艺技术冰机运行电耗高,单位产品电耗为253kW·h/t碱。该技术设备占地多,投资较高,年产60万t纯碱联碱企业,需要投资约为5000万元。

所以,通过技术创新,我公司研发一种联碱法纯碱生产中溴化锂制冷降温新型工艺技术,发明设计出联碱行业专用溴化锂装置制冷代替冰机压缩液氨制冷工艺,降低联碱结晶工段氯化铵结晶温度。该工艺技术回收利用煅烧系统炉气废热,同时降低煅烧后工序冷却负荷,达到能源再生和合理利用,极大的降低系统能耗。同时,取消传统液氨冰机压缩制冷工艺,取消冰机及配套蒸发冷、液氨外冷器、氨分离器等设备,解决液氨制冷工艺带来的安全环保等问题。

2工艺技术介绍

本工艺技术主要是针对现有技术的不足,提供一种新的、可降低系统冷冻负荷、减少设备投资费用和能耗的联碱法纯碱生产过程中溴化锂制冷降温新型工艺技术。

相关期刊推荐:《纯碱工业》杂志是经国家新闻出版署批准出版的刊物(双月刊、公开发行)。主要报道纯碱行业及相关领域的生产、科研、设计、经营、管理的最新动态、技术进步及发展方向,是本行业最具权威性的技术刊物。

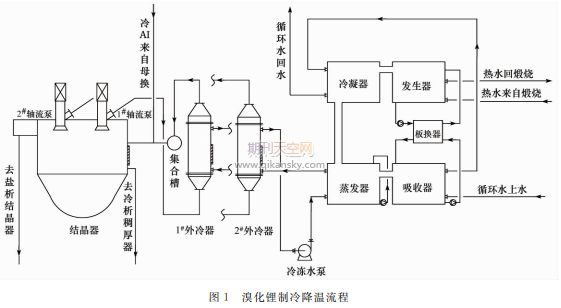

其工艺流程大致为:取消冰机液氨制冷工序,利用溴化锂机组制冷降温,溴化锂机组由发生器、吸收器、冷凝器、蒸发器及板式换热器组成,再配置浓溶液泵、稀溶液泵、冷剂泵将各容器溴化锂溶液及冷剂水进行输送循环使用,机组配置真空泵定期抽机组真空。在每台煅烧炉炉气进冷凝塔前增加一台炉气洗涤塔,经热碱液洗涤后的炉气从洗涤塔下部进去,与洗涤塔上部进来的软水直接喷淋洗涤,回收煅烧炉气中的热量,洗涤后的炉气从塔顶排出去冷凝塔继续冷凝降温,从洗涤塔底部出来的85℃以上的热水回高位热水桶,用热水泵送至溴化锂机组发生器,加热溴化锂稀溶液成为浓溶液,同时生成冷剂蒸汽。出发生器的75℃低温水再返回煅烧洗涤塔,进行热水循环使用。溴化锂浓溶液温度较高,而溴化锂稀溶液又需要加热,为了充分利用能源,在溴化锂浓溶液从发生器流回吸收器及溴化锂稀溶液从吸收器输送到发生器的过程中设置了热交换器,使二者进行热交换。浓溶液通过浓溶液泵打至板式换热器与稀溶液换热,换热后送去溴化锂吸收器,吸收蒸发器来的冷剂蒸汽成为稀溶液,吸收放出的热量由冷却水带出,稀溶液再由稀溶液泵输送至板式换热器与浓溶液换热后去发生器,至此溶液完成整个循环。发生器产生的冷剂蒸汽去冷凝器,用冷却水降温,使其成为液态水,液体状态的水(即低温冷剂水)流回到蒸发器,使蒸发器内的冷剂水不断得到补充,蒸发器内的低温冷剂水(<5℃)通过冷剂泵打循环与蒸发器管程冷冻水换热,降低冷冻水温度至5.5℃,蒸发器产生的冷剂蒸汽去吸收器被稀溶液吸收,至此冷剂水完成整个循环。溴化锂机组制冷产生的5.5℃低温冷冻水去冷析结晶器外冷器与AⅠ母液换热,降低冷析结晶器AⅠ母液温度<10℃,出外冷器的9℃冷冻水由冷冻水泵抽至溴化锂机组,循环使用。溴化锂机组吸收器及冷凝器用的冷却水出机组进入冷却塔,降温后再由冷却水泵输送至机组使用,如此循环往复。热水系统、冷冻水系统损耗水由锅炉来软水补充,冷却水系统损耗水由锅炉一次水补充。

本工艺技术具有以下技术优势:

1)节能:对热源要求不高,可以利用各种低位热能和废气、废热,节能效果好。

2)节电:整套装置溴化锂机组及配套设备运行较传统工艺冰机压缩制冷,单位产品吨碱电耗下降22kW·h。

3)安全性:机组在真空状态下运转,所用介质无臭、无毒、无爆炸危险、安全可靠。

4)易操作:冷量调节范围宽。机组可在10%~100%的负荷范围内进行冷量的无级调节,热效率几乎不变。

5)易管理:操作简单、可靠,自动化程度高,易损件少,维修简单,维修费用低。

3技术应用

该工艺技术已于2019年11月26日被国家工信部公告《国家工业节能技术装备推荐目录(2019)》,作为引导绿色生产、清洁生产技术,加快推广应用。目前,该工艺技术已在安徽德邦化工有限公司生产系统应用,项目一期工程已完工投用,已将一套年产30万t纯碱的冷析结晶系统改为溴化锂制冷降温,取消液氨冰机压缩制冷工艺。

3.1实施改造方案

1)新上一套制冷量19.51MJ/h(466万kcal/h)热水型溴化锂机组,就近布置在Ⅱ过程冷析结晶器,并在机组上方浇筑框架安装一套3000m3/h处理量的风冷塔,并配置循环水泵,供溴化锂机组冷却水使用。

2)新上四台炉气洗涤塔,1#、2#、3#、4#煅烧炉旋风出口炉气进四台炉气洗涤塔,塔内用水喷淋洗涤炉气,回收炉气热量,提高热水温度,出洗涤塔的炉气再去冷凝塔。出洗涤塔的热水通过U形水封回高位热水桶,由热水泵输送至溴化锂机组使用,出机组的低温热水再回炉气洗涤循环。

3)溴化锂机组产出的5℃冷冻水送去冷析结晶系统,代替原工艺的冷析液氨制冷,通过用5℃冷冻水把冷析结晶器中氯化铵结晶过程放出的热量带走,换热后的冷冻水,利用冷冻水泵再输送去溴化锂机组循环,系统损失的冷冻水由软水补充。

3.2项目经济效益核算

1)项目经济效益核算:

项目投用后,联碱停用两台冰机(制冷量200万kcal/h,N=1000kW)及四台蒸发冷(N=47kW),总计用电2188kW,而溴化锂节能技术改造系统总耗电约600kW,全年以8000h计,则全年节电量为1270.4万kW·h。若二期完工投用后,系统冰机及配套蒸发冷将全部停掉,改造前系统耗电为4983kW,改造后耗电为1623kW,全年以8000h计,全年可节约电量为2688万kW·h,每年可节约电费1621.8万元。

2)项目社会效益核算:

项目全部完工投用后,按1.229tce/万kW·h计算节能量,则每年可节约3303t标准煤,按0.68kgCO2/kg标煤计算减排,每年可减少2246t二氧化碳排放。另外,本项目实施取消传统液氨冰机压缩制冷工艺,消除了重大危险源氨储槽及液氨外冷器、分离器、冰机、蒸发冷、管道等多个危险源点,同时消除冰机运行产生的噪音污染,安全性高,环保风险极大降低。

4结论

本工艺技术获得授权发明专利一项,发明专利名称:联碱法纯碱生产过程中结晶工段溴化锂制冷降温及外冷器热氨Ⅰ母液清洗装置与方法,专利号:ZL201610085651.4。本工艺技术在国内属于首创,通过回收利用联碱法纯碱生产中煅烧系统炉气废热,同时降低煅烧后工序冷却负荷,达到能源再生和合理利用,极大的降低系统能耗。项目运行安全稳定、节能,达到预期效果。本技术节能减排效果显著,技术方案成熟可靠,同时降低传统工艺冰机运行带来的安全环保问题,部分联碱企业也将告别液氨制冷的时代,提高本质安全度。——论文作者:卓士彬,赵川

SCISSCIAHCI