0

发表咨询在线!

发布时间:2021-05-14所属分类:工程师职称论文浏览:1231次

摘 要: 摘要:盾构施工是地铁区间隧道的首选施工方法,但盾构区间与车站在施工速度和组织上的矛盾,会导致盾构长距离掘进的优势无法充分发挥。本文在总结以往国内外先盾后站技术的基础上,提出基于洞内插管冻结的双线盾构区间隧道扩建地铁车站的施工方法。首先,对该

摘要:盾构施工是地铁区间隧道的首选施工方法,但盾构区间与车站在施工速度和组织上的矛盾,会导致盾构长距离掘进的优势无法充分发挥。本文在总结以往国内外“先盾后站”技术的基础上,提出基于洞内插管冻结的双线盾构区间隧道扩建地铁车站的施工方法。首先,对该技术的施工流程、关键技术、适用条件、技术优势与缺陷等进行详细论述;然后,基于有限元模型,采用以壳单元模拟冻结管、以加固圈模拟冻结土体、以刚度折减法模拟管片接缝的方式,对双线盾构插管冻结扩建地铁车站施工过程中的结构变形、受力及地表沉降特性等进行分析。最后,得到如下结果:1)得出了扩建施工所引起的地表变形规律及最大沉降值;2)明确了既有盾构结构随施工过程的变形阶段;3)确定了扩建施工过程中既有盾构及托梁、立柱的受力敏感区域;4)有针对性地提出了既有盾构管片的加固方案和防水措施。本文研究的目的在于阐明双线盾构区间隧道扩建地铁车站的插管冻结法及其施工力学特性,为盾构区间与车站施工矛盾、无拆迁条件必须“甩站”通过等工程问题提供一种有效的解决途径。

关键词:地铁车站;插管冻结法;盾构隧道;扩建施工;力学特性

0引言

盾构法以其安全高效、对环境影响小、综合造价低等优势成为地铁区间隧道施工的首选方法[1]。但因盾构区间与车站在施工速度与组织上的矛盾导致盾构施工区间划分过短、盾构区间等待时间长等问题,致使盾构设备利用率降低,严重制约了盾构优势的发挥[2]。在盾构区间隧道的基础上,以暗挖方法扩挖车站则成为解决上述矛盾的有效方法。另外,对于车站拆迁困难必须“甩站”通过时,“先盾后站”也是一种有效的解决途径[3]。

“先盾后站”即在盾构隧道的基础上,通过明挖或暗挖方法扩建形成车站的施工方法[4]。该方法在前苏联及日本应用的实例较多,如采用“半盾构”扩建的苏联马雅克夫斯基站、巴维列茨克站和莫斯科站[5],日本的乐街站、半藏门站、马险町站和永田街站等[6];采用矿山法扩建的苏联圣彼得堡站、日本高仑站[7-8]。目前,我国在盾构先行扩建车站上已进行了一些有益尝试,但实际应用仍较少,在双线盾构区间隧道基础上扩挖车站的实例则更少。这些尝试包括:北京地铁14号线将台站和高家园站采用PBA法在大盾构的基础上扩挖车站[9-11]、北京地铁6号线在盾构区间的基础上以CRD法扩挖车站[12]、重庆市轨道交通6号线一期工程红土地站以“先拱后墙法”TBM先行过站后扩挖车站[13];以城市人防洞室扩挖地铁车站的广州地铁6号线、重庆轨道交通1号线[14-15];采用盾构+明挖法扩建车站的北京地铁10号线三元桥站、5号线北新桥站,兰州地铁1号线省政府站等[16]。

国内外学者针对盾构区间隧道扩挖车站已开展了一些相应研究。李围等[17]以广州地铁3号线林和西路站为研究对象,采用模型试验方法对扩挖区间盾构隧道建成两连拱隧道地铁车站的施工力学特性进行了分析;安军海等[18]基于振动台模型试验,对可液化场地下盾构扩挖地铁车站结构地震破坏机制进行了研究;文献[19]以伊朗那格什贾汉广场平行盾构区间隧道扩挖地铁车站工程为依托,采用有限差分法,对分部开挖法与大直径弯管棚顶法,地层与地表变形控制的有效性进行了对比分析;文献[20]以沙特利雅得地铁5号线为背景,提出了明挖“先盾后站”扩建地铁车站过程中保持TBM隧道稳定的措施;文献[21]分析了伊朗大不里士地铁1号线曼苏尔站修建中所采用的混凝土拱预支撑系统(CAPS),以及TBM掘进过站施工技术的可行性。然而,针对软土地层双线盾构区间隧道扩建地铁车站的施工方法及力学特性研究则相对较少。

本文在充分调研国内外“先盾后站”技术的基础上,提出软土地层双线盾构区间隧道扩建地铁车站的插管冻结法。对该技术的施工工艺、关键技术、适用条件、技术优势与缺陷等进行详细论述。继而,依托杭州地铁2号线某盾构区间隧道,采用三维有限元模型,基于等效刚度法以壳单元模拟插管支护作用,通过刚度弱化模拟管片环向接缝,对该技术施工过程中新建结构、既有结构及地层的受力、变形特性进行分析;并有针对性地提出相应的管片加固与接头防水措施,综合论述该施工技术的可行性。

1扩建技术

1.1工艺流程

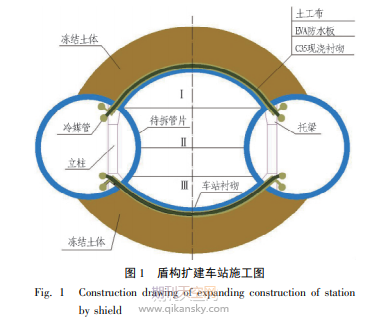

双线盾构区间隧道扩建地铁车站的插管冻结法是在既有平行盾构区间隧道的基础上,进行插管(冻结管)冻结形成临时支撑,在盾构内设置托梁与立柱,以复合式衬砌作为站厅受力与防水体系,最后在冻结管内注入混凝土,形成永久性支护的方法。

盾构扩建车站施工如图1所示。插管冻结法施工工序主要包括4步:1)定向顶进,在双线盾构管片上分别进行开口,而后进行反力架和导向架的架设,进而通过带导向的顶推系统,将带有刃角的空心双层冻结管顶推至预定位置(冻结管由多节组成,内部带有钢肋);2)进行托梁和立柱的施工,同时对土体进行冻结;3)待地层强度达到要求后,采用台阶法开挖并进行初期支护,开挖完成后施作防水板和车站二次衬砌,待结构强度达到要求后,分层拆除管片;4)施作车站站台,施工完毕。施工作业面有2种选择,一种是通过盾构管片破除后由侧向进入,进而进行开挖,渣土通过轨道排出;另一种是在车站端头施作竖井,由纵向进行开挖,可结合盾构尺寸、施工机具和地表条件综合确定。车站站厅部分土体开挖前,通过已拆除管片位置在两侧进行洞内井点降水,通过盾构隧道排出。由于冻结围护有较好的止水效果,可以保证在较为干燥的状态下进行车站站厅土体开挖。

插管冻结系统结构如图2所示。管片开孔直径为28.5~42.5cm,间距150cm,位于管片纵向中间位置。冷媒进回管为长0.7~1.0m的无缝钢管节,冷媒进路钢管直径小于管片开孔孔径0.5cm,冷媒回路钢管直径为28~42cm,冻结管厚度为1cm,冷媒进管、回管之间由厚1cm的加劲肋支撑。冻结壁厚度为2.0m,冻结壁平均温度为-10℃,最低盐水温度为-28~-30℃,冻结土单轴抗压强度不低于3.5MPa[22-23]。盾构内纵向总冷媒管外壁附有0.5cm厚的绝热涂层。反力架由型钢焊接或栓接而成,反力支座为三角形钢垫块,与反力架焊接。

车站立柱为60~70cm的矩形钢筋混凝土立柱,立柱顶部和底部均为梯形钢筋混凝土托梁。中洞土体开挖完成后,首先沿车站顶、底部开挖面铺设3~5mm厚的土工布垫层和2~4mm厚的EVA防水板;然后,施作车站模筑衬砌,衬砌厚度35~40cm;最后,施作车站站厅底板。冻结管混凝土注浆在车站衬砌施工结束后进行,形成永久性支护结构。扩建完成后车站结构如图3所示。

1.2关键技术

本施工技术包括“顶、支、拆”3项关键技术。首先,采用了洞内插管工艺,通过导向架与带刃角的双层空心冻结管,确保精确顶推与对接;其次,采用永临结合的支护方式,插管在施工初期作为冷媒管进行地层加固,在二次衬砌施工结束后,在冻结管内注浆形成钢管混凝土,成为永久性结构的一部分;最后,在拆除管片时,冻结支护与托梁、立柱共同承载,分层拆除避免安全事故。

2扩建施工数值模型分析

2.1模型及参数建立

本文以杭州地铁2号线某盾构区间隧道实际工程为依托。区间主体双线盾构呈东西走向敷设,区间全长503.4m,埋深为7.8~9.7m,先行线与后行线之间的轴线距离为12m。采用钢筋混凝土式盾构管片,错缝拼接,管片内径5.5m,外径6.2m,环宽1.2m,厚0.35m。盾构主要穿越软弱地层,具有强度低、渗透性差、压缩性高等特点。主要地层参数如表1所示。

采用MidasGTS模拟双线盾构区间隧道扩建地铁车站,构建三维地层结构模型,如图4所示。地层、管片、冻结体及二次衬砌等采用实体单元,插管及中间土体采用壳单元,冻结壁采用加固圈的方式进行模拟。冻结管双层套管外管直径40cm,内管直径14cm,壁厚1cm。

管片纵向以连续非均质模型进行模拟,管片为均质圆环,纵向连续,管片刚度按实际取值,在环缝位置,按环缝影响范围对其刚度进行弱化;环缝影响长度为λl,λ为环缝影响系数(根据相关试验取0.6),l为螺栓长度(取40cm)[26]。插管截面见图5。

数值模拟的施工步骤如图6所示。①为修建两侧盾构隧道(施工步1—3);②为修建两侧托梁和立柱(施工步4);③插管施工及地层冻结加固(施工步5);④、⑤、⑥为台阶法开挖并进行初期支护(施工步6—23),中洞采用台阶法施工,分为上台阶、下台阶及仰拱,开挖循环进尺为3m,每循环3步,纵向开挖7个循环进尺;⑦为修筑车站模筑衬砌(施工步24);⑧为拆除两侧部分管片(施工步25)。

2.2地表沉降特性

扩建车站施工引起的地表沉降如图7所示。盾构隧道施工引起的沉降符合Peck曲线,车站中心上部地表沉降最大,沉降槽影响范围左右各32.5m。盾构隧道地表沉降最大值为23.5mm,扩建施工引起的沉降增量较盾构施工沉降略小,最大值为19mm。

相关知识推荐:海底隧道施工论文发表期刊

扩建施工过程竖向位移云图见图8。相比插管、中洞拱顶和仰拱,既有盾构变形水平较低(最大变形值约为6mm);而中洞插管、开挖过程中均表现为拱顶下沉和仰拱隆起。扣除模型端部影响,中洞插管施工时,中洞拱顶的最大沉降变形值为29mm,仰拱的最大隆起变形值为34mm;中洞开挖时,中洞拱顶的最大沉降变形值为32mm,仰拱的最大隆起变形值为31mm。开口破除工序对中洞拱顶和仰拱的变形影响不大,为2~3mm。

2.3管片结构力学特性

由于盾构及扩建车站为对称结构,选取右侧未破除部分管片作为研究对象,分析扩建施工对既有盾构结构变形的影响,盾构的竖向位移沿隧道纵向分布见图9。右侧既有盾构管片的拱顶沉降最大,而后依次为左上、左下、右侧及仰拱。盾构既有结构各点位移分布规律基本相同,随着扩建施工的推进,其沉降曲线特征大致呈3个阶段。第1阶段为立柱施工至插管冻结,最大沉降为3.2mm,该阶段的沉降速率最大;第2阶段在冻结完成后,随着中洞台阶法开挖循环进尺的开展,拱顶沉降逐步增长至10.4mm;第3阶段为管片拆除,沉降略有减小,拱顶沉降值为9.8mm。轨道所处位置为仰拱之上,其沉降值可参考仰拱沉降,最大值为5.1mm。

2.4盾构结构力学特性

扩建施工过程的管片最大主应力云图见图10。主应力主要集中于管片顶部和底部的内侧。最大主应力值约为2.6MPa,有开裂风险,需要对管片进行加固。立柱靠中洞侧以及托梁上的拉应力较其他位置略大,但尚处于安全状态。

右侧既有盾构最大主应力随施工步变化曲线如图11所示。管片主应力在中洞开挖前基本无变化,随着施工的推进,应力值逐步增大。到第4—5循环,管片与中洞衔接的左上位置应力有较大增长,最大值达2.8MPa,超过了管片的抗拉极限,说明管片破除位置是结构受力的敏感区域。

扩建施工过程中的最小主应力云图如图12所示。主压应力主要集中于立柱内侧、管片下部与中洞衔接位置以及侧面管片内侧,最大压应力值约为5.5MPa,管片处于安全状态。

右侧既有盾构主压应力随施工步的变化曲线如图13所示。随着施工的开展,车站位置既有管片应力逐步增大,从开挖第1循环起,应力增幅较大;到第4循环后,应力逐步平稳,左下位置主压应力最大,为5.5MPa。

3加固与防水措施

3.1管片加固

盾构管片拆除是整个施工过程的风险源之一,管片拆除后车站区域既有盾构管片会产生应力和变形的重分布,管片局部有开裂风险。在管片拆除前通过洞内纵向与环向加固可以确保管片拆除过程中的结构稳定与施工安全[29]。纵向加固采用长度9m的I20a工字钢,并通过螺栓将工字钢与管片相连,每根工字钢与6环管片搭接,环向间距40~60cm。环向采用18#工字钢,每环设置2榀,与纵向I20a工字钢之间采用焊接或螺栓连接[30],如图14所示。管片拆除后还会引起管片的纵向变形,而位于中洞端头的车站挡墙或竖井围护结构,可以保证盾构区间与车站衔接段管片的纵向稳定。——论文作者:胡指南1,孟祥飞1,2,刘志春1,*,林攀1,王煦霖3

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI