0

发表咨询在线!

发布时间:2021-05-19所属分类:工程师职称论文浏览:1262次

摘 要: 摘要:介绍了RTO蓄热氧化装置的工作原理、简易流程、主要开车步骤及操作注意事项等。采用RTO蓄热氧化装置回收处理低温甲醇洗装置的尾气和水处理装置的废气,排放的烟气中非甲烷总烃、NOx、甲烷、SO2的质量浓度依次为20.7、1.0、2.3、1.0mg/m3,HCN未检出;各项

摘要:介绍了RTO蓄热氧化装置的工作原理、简易流程、主要开车步骤及操作注意事项等。采用RTO蓄热氧化装置回收处理低温甲醇洗装置的尾气和水处理装置的废气,排放的烟气中非甲烷总烃、NOx、甲烷、SO2的质量浓度依次为20.7、1.0、2.3、1.0mg/m3,HCN未检出;各项指标均满足国家标准《石油化学工业污染物排放标准》(GB31571—2015)的排放要求,还可副产1.5MPa、240℃过热蒸汽90t/h。实际运行结果表明,RTO蓄热氧化装置达到了煤化工企业节能降耗的目的。

关键词:低温甲醇洗;RTO蓄热氧化装置;煤化工;节能降耗;排放标准

天然气作为洁净能源被广泛应用于化工、城市燃气、城市供热、锅炉发电、汽车燃料等领域,并伴随着我国经济发展,需求量逐年增加。伊犁新天煤化工有限责任公司年产2×109m3天然气项目,以煤为原料,通过加压气化、CO变换、低温甲醇洗、甲烷化等工艺生产的天然气,并入中石油西气东输管网。因生产工艺流程的特殊性,在天然气生产过程中产生的CO2产品气、CO2尾气以及生化废气,不仅污染环境,而且会造成废气中可燃气体的浪费。为了保护环境,同时达到节能降耗的目的,伊犁新天煤化工有限责任公司新增RTO蓄热氧化装置,对生产过程中产生的废气做进一步处理。

1废气的来源

1.1低温甲醇洗的CO2产品气

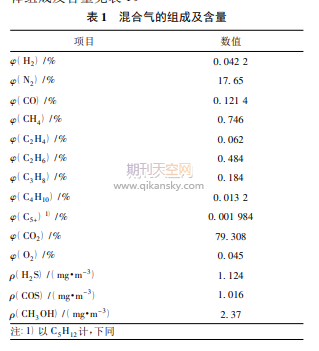

低温甲醇洗是以甲醇为吸收剂的物理吸收方法,经高压吸收、中压闪蒸、低压解析、CO2汽提、热再生及甲醇水分离,对粗煤气中的H2、N2、CO、CH4、CO2、COS、H2S、H2O等进行分离,从而得到净化度很高的净煤气,送至甲烷化装置。因CO2气体在甲醇中的溶解度随压力降低而减小、随温度的升高而降低,所以吸收CO2的甲醇经中压闪蒸后,进一步减压和升温,在此过程中产生的气体称为CO2产品气。

1.3生化废气

将来自酚回收装置的稀酚水、全公司的生活污水、低温甲醇洗装置的废水、甲烷化装置的废水等送至污水处理装置,经酸化水解池、两级生化池、混凝气浮池、臭氧接触池、曝气生物滤池、两级吸附过滤处理后送入回用水装置。其中两级生化是利用好氧细菌和厌氧细菌将污水中的化学需氧量(COD)和氨氮等污染物转化成CO2和水,从而除去污水中大部分的有机污染物,在此过程中产生的废气称为生化废气,其组成及含量见表2。

2RTO蓄热氧化装置

2.1主要作用

(1)能源的回收利用

表1、表2中列出的在低温甲醇洗装置中产生的CO2产品气、CO2尾气,以及污水处理装置两级生化过程产生的废气中,含有大量的烃类、CH3OH、H2S、H2、CO,直接放空容易造成能源浪费、环境污染,不利于系统的节能降耗和环境保护。为了回收这部分气体中的能量,减少废气对环境的污染,将CO2产品气、CO2尾气以及生化废气送入蓄热式氧化炉内进行燃烧,废气在蓄热式氧化炉内发生下列氧化反应

2)控制废气排放指标

根据国家标准《石油化学工业污染物排放标准》(GB31571—2015)对大气污染物的排放要求,排放气中甲醇的质量浓度不大于50mg/m3(标态)、非甲烷总烃质量浓度不大于120mg/m3(标态)、二氧化硫排放限值为100mg/m3(标态)。为了使低温甲醇洗装置排放的CO2产品气和CO2尾气满足GB31571—2015中的相关要求,需要通过RTO蓄热氧化装置对低温甲醇洗装置产生的CO2产品气和CO2尾气做进一步处理,以实现达标排放。

2.2工作原理

RTO蓄热氧化装置的工作原理是氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”并用于预热后续进入的废气,当废气温度达到880℃以上时,废气中的烃类、CH3OH、H2、CO、H2S被氧化成CO2、H2O和H2S,达到净化废气的目的。

2.3主要设备

RTO蓄热氧化装置主要包括蓄热式氧化炉、烟道蒸发器、过热器、省煤器、汽包等,其中蓄热式氧化炉作为氧化分解废气的主要场所是装置的核心设备。蓄热式氧化炉共6台,并联运行,每台炉分为上下2层,上层为单个燃烧室,下层为3个蓄热室,单炉长15.620m、宽5.442m、高2.405m。单炉最大处理废气量120000m3/h(标态),操作压力0~9kPa,燃烧室操作温度为880~960℃,蓄热室操作温度为250~400℃。

2.4简易流程

(1)蓄热氧化系统流程

来自低温甲醇洗装置的CO2产品气与CO2尾气混合后,依次与稀释风机提供的空气和生化废气进行混合稀释,然后送入蓄热式氧化炉进行高温氧化分解。分解后的气体分为两路,其中一路高温烟气依次经烟道蒸发器、过热器、省煤器进行热量回收;另一路则进入蓄热式氧化炉蓄热室与混合废气(CO2产品气、CO2尾气、稀释空气、生化废气混合后的气体)进行换热,换热后的低温烟气与出省煤器的烟气混合,经烟囱排放至大气。

(2)余热锅炉系统流程

来自管网的脱盐水进入除氧器,在热力的作用下除去脱盐水中的O2,然后经锅炉给水泵送至省煤器进行加热。加热后的锅炉水进入汽包,在汽包内与饱和蒸汽、饱和水混合。混合后的锅炉水通过汽包底部的下降管进入烟道蒸发器,与来自蓄热式氧化炉的高温烟气换热形成饱和蒸汽,并通过上升管回到汽包。汽包内的饱和蒸汽从顶部出来进入过热器,与出烟道蒸发器的烟气继续换热转变成过热蒸汽,再经减温减压器减压降温后并入1.5MPa蒸汽管网。

相关知识推荐:肥料研制相关论文发SCI期刊推荐

2.5主要开车步骤

(1)开车前的确认和准备。

(2)余热锅炉系统建立液位。

(3)根据系统负荷确定蓄热式氧化炉的开启数量。

(4)蓄热式氧化炉点火升温。

(5)引稀释风进入蓄热式氧化炉。

(6)引低温甲醇洗装置的混合气进入蓄热式氧化炉。

(7)副产1.5MPa蒸汽并网。

2.6主要操作注意事项

(1)来自低温甲醇洗装置的混合气流量增大时,可根据蓄热式氧化炉炉温以及负荷情况及时启动备用的蓄热式氧化炉。

(2)根据炉温的变化情况及时调整高温旁通阀开度,维持炉温为880~960℃。

(3)系统减负荷时,根据蓄热式氧化炉炉温变化情况,减少入炉稀释风的量。

(4)根据系统负荷的减小,适当减少蓄热式氧化炉的运行数量。

(5)根据系统负荷的减小调整高温旁通阀开度,如果高温旁通阀全关的情况下炉温仍然较低,可通过增加蓄热式氧化炉烧嘴的燃料气量来维持炉温稳定。

3运行效果分析

RTO蓄热氧化装置与煤化工项目配套使用,处理低温甲醇洗装置的CO2产品气、CO2尾气以及污水处理装置的生化废气,工艺流程简单、易操作、弹性大、能耗低、处理效率高,正常工况下非甲烷总烃去除率达97.8%以上;设置混合气压力高、低温甲醇洗装置CO2尾气爆炸下限(LEL)超标和CO2产品气LEL超标停炉联锁,保证了装置的安全稳定运行。从RTO蓄热氧化装置原始开车运行至今,能够实现长周期稳定运行,废气处理效果较好,处理后的烟气完全满足GB31571—2015的排放要求,在达标排放的同时回收热量,副产1.5MPa过热蒸汽,实现了节能降耗。RTO蓄热氧化装置主要运行参数见表3,处理后的烟气排放数据见表4。

4结语

新增RTO蓄热氧化装置作为煤化工项目中低温甲醇洗装置的配套设备,主要用于处理生产过程中产生的废气。从目前运行效果来看,经RTO蓄热氧化装置处理后的CO2产品气、CO2尾气、生化废气能够实现达标排放,同时副产1.5MPa的过热蒸汽,可以更好地利用废弃能源,达到了节能、减排、环保、增效的目的。——论文作者:张福亭,金占寿,师元华,郭宁

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI