发布时间:2021-10-14所属分类:工程师职称论文浏览:1次

摘 要: 摘要介绍了软土地区采用旋喷帷幕、高压水切割、气举返渣、高压注浆处理软土地区大直径钻孔桩桩身缺陷的施工技术。 关键词旋喷帷幕高压水切割气举返渣高强注浆 1桩基施工概况 某高速公路特大桥4-1#桩在混凝土灌注过程中由于机械故障停滞1h后继续灌注在超声波

摘要介绍了软土地区采用旋喷帷幕、高压水切割、气举返渣、高压注浆处理软土地区大直径钻孔桩桩身缺陷的施工技术。

关键词旋喷帷幕高压水切割气举返渣高强注浆

1桩基施工概况

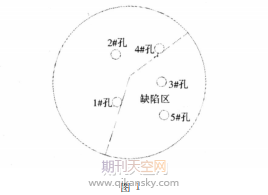

某高速公路特大桥4-1#桩在混凝土灌注过程中由于机械故障停滞1h后继续灌注‚在超声波检测过程中发现在深18.5m~20m处有严重缺陷‚为暂不评定桩。后经质检站抽芯检查‚共布孔5个(见图1)‚孔径108mm‚发现3#孔在孔深18.85~19.20m、5#孔在孔深18.91~19.78m范围局部有夹淤泥的现象‚1#孔芯样在19.23~19.36m处侧面有约1/5截面为砂浆和泥浆的胶结物‚可判断为此孔位为缺陷边缘;2#孔、4#孔无缺陷‚判断缺陷面积约占全断面的40%‚为Ⅲ类桩‚需要补强处理后才能使用。经分析可能由于施工停顿时淤泥层塌孔造成的局部缺陷。此桩长70m、直径1.8m‚地勘图表明该地段软土深度达26.6m‚缺陷部位处在软土层。

2施工原理

首先采用水∶水泥∶粘土粉为2∶1∶3的混合料将缺陷孔进行回灌‚要求7d强度小于1.5MPa‚既防止旋喷浆液的侵入‚又便于切割清除。再采用旋喷帷幕把桩基缺陷部位与软土分隔开来‚利用压强达30MPa的高压水将缺陷部位强度较低的部分切割成碎渣‚在空压机的强风作用下通过取芯的孔道把渣与水一同排出桩外。采用可变角度的喷头反复切割不同部位并适时排渣‚将缺陷部位清理干净后注入高强水泥浆‚在达到2MPa的高压作用下‚使高强水泥浆与切割面充分结合‚凝固后形成一体。从而达到补强效果。

3施工机械设备

4施工工艺

4.1缺陷孔封

孔对桩基缺陷部位进行封孔目的是防止因单管旋喷帷幕注浆施工时水泥浆液侵入缺陷部位‚以免旋喷浆液强度较高给以后高压水切割清理带来困难。

首先将3#、5#缺陷孔清至70m‚注入M40水泥浆至21m处‚将抽芯孔缺陷以下部位压浆充实‚注意要严格控制水泥浆的标高‚防止进入缺陷部位。

封孔材料选用水、水泥、粘土粉‚其配比分别为2∶1∶3‚并加压进行压力挤浆‚保证浆液的饱满度‚共用浆液0.68m3。该配比7d强度小于1.5MPa‚既可以防止旋喷浆液侵入‚又可以在高压水切割处理时可以被清除。

4.2单管高压旋喷帷幕注浆

由于该桩缺陷部位处在淤泥层‚通过钻芯取样看‚淤泥与桩的缺陷部位相互连通‚采用旋喷桩帷幕把桩身缺陷部位与淤泥分隔开来‚以消除高压水切割和高压压浆时桩外淤泥不利影响。该桩设计为摩擦桩‚体外旋喷桩对缺陷部位也起到一定的加固作用。

距离桩边20cm的圆弧、以每隔40cm间距布置一个钻孔‚旋喷孔深16~22m‚桩长6m‚在缺陷位置上下各3m‚桩径50cm‚共布孔14个‚详见图2。

旋喷施工参数:

浆液压力:22MPa

水灰比:0.5

提升速度:15cm/min

旋转速度:18r/min

喷嘴1个:Φ2.8mm水泥(32.5R)

用量:18T

4.3增加清理孔及通孔

为切割清理到位‚在1#、5#孔之间等腰三角形布置6#孔、在3#、5#孔等腰三角形布置7#孔(见图2)‚直径与抽芯孔相同‚为108mm‚深度为缺陷底部1.5m终孔(约20.5m);将3#孔、5#孔通孔至20.5m‚作为高压水旋喷切割、气举返渣的通道。

相关知识推荐:怎么选好投稿的杂志发表论文

4.4高压水旋喷切割、气举正、反循环清渣

4.4.1高压水旋喷切割

将喷射器下入孔内缺陷段通过钻杆及高压管与高压泵连接‚开动高压泵‚同时使喷射器转动并缓慢上提‚对3#孔、5#孔缺陷段上、下0.50~1.00m反复旋喷切割。有关施工参数如下:

旋喷压力:27~30MPa

转动速度:12r/min

提升速度:5~10cm/min

清水排量:150L/min

4.4.2气举正、反循环清渣

将风管窜下至孔底以上10cm位置并连接空压机‚从相串通的邻孔注入清水‚开动空气压缩机‚同时不停地提动气管管窜‚利用气举正(或反)循环法将缺陷处的泥沙随水排出桩外‚在施工中清除物最大粒径达到61×34×21mm。有关施工参数如下:

空气压力:0.6~0.7MPa

空气排量:3m3/min

反复进行清渣工作‚必要时可同时进行‚并改换喷嘴喷射的角度‚直至返出水较清且无砂为止。

根据施工情况‚在死角地带布置2个检查孔‚检查切割清洗情况并进行切割及清洗。

4.4.3埋设井口管

将桩顶表面杂物清除干净‚在已清洗好的钻孔孔口埋置压浆管‚安装阀门‚待封口水泥浆试压强度达2MPa后可进行下步施工。

4.5在缺陷孔段投放钢管

在3#、5#、6#孔缺陷段上、下1.5m位置处投放4.5m长‚壁厚20mm、Φ90mm钢管‚钢管底部焊接长10cm支架。以增强缺陷部位的强度及刚度。注意压浆时将注浆管深入钢管底部‚保证压浆质量‚使钢管与桩身混凝土通过水泥浆固结充分联结‚真正起到加固作用。

4.6配浆、注浆

4.6.1浆液配置

桩身设计为C25混凝土‚为保证填充强度‚采用C40水泥净浆‚水灰比0.45‚加入1.8%的高效减水剂和8%微膨胀剂。水泥采用42.5R普通硅酸盐水泥。搅拌时要严格控制水灰比。

4.6.2注浆

将注浆管下至孔底后上提0.10m并固定‚将配制好的水泥浆引入蓄浆池。开动注浆泵进行注浆‚直至孔口返出水泥浆与注入浆液浓度相近或一致后停止注浆‚起出注浆管。共注浆2125L。

4.7井口压力挤浆

将井口压浆装置安装好后‚开动压浆泵进行挤压浆。压力1~2MPa‚当压力达到2MPa时并稳压10min‚关闭孔口阀门候凝‚至此‚处理施工全部结束。此过程共挤浆1512L。

5钻芯取样检查

该桩注浆补强10d后‚在缺陷区钻8#、9#检查孔‚直径79mm‚芯样分别于19.32~19.96m和19.45~20.32m处见水泥浆与桩身混凝土直接粘结‚目视无缝隙、裂痕‚用手触摸粘结处平顺光滑‚无缺陷。15d后‚省质检站再次进行抽芯检查。芯样在19.24~20.14m见水泥净浆与桩身混凝土直接粘结‚为全充填‚目视无缝隙、裂痕‚用手触摸粘结处平顺光滑。该处芯样抗压强度为29.3MPa‚评定为Ⅱ类桩‚可以使用。

6费用分析

7结束语

采用此法处理钻孔桩缺陷是旋喷桩施工技术、高压水切割技术、高强压浆技术有机结合的产物‚具有施工速度快、可靠性高、费用低的特点‚为处理Ⅲ类桩提供了宝贵的经验。——论文作者:李岩

SCISSCIAHCI