发布时间:2022-01-06所属分类:工程师职称论文浏览:1次

摘 要: 摘要] 对采用高效复合生物流化床反应器处理中高浓度废水进行了试验研究。研究表明, 三相分离区形成稳定的污泥层, 有利于进一步提高反应器对污水的净化效果: 曝气区出水经三相分离区污泥层的接触吸附及截滤作用, 可使出水中悬浮物被有效去除; 硝态氮在此缺氧的污泥层中

摘要] 对采用高效复合生物流化床反应器处理中高浓度废水进行了试验研究。研究表明, 三相分离区形成稳定的污泥层, 有利于进一步提高反应器对污水的净化效果: 曝气区出水经三相分离区污泥层的接触吸附及截滤作用, 可使出水中悬浮物被有效去除; 硝态氮在此缺氧的污泥层中可利用剩余碳源进行反硝化, 使总氮去除率得以显著提高; 出水水流中的 BOD5 则在通过污泥层时被吸附和截滤后, 在反硝化作用中被作为碳源利用而得到进一步去除。

[ 关键词] 高效复合生物流化床反应器; 三相分离区污泥; 脱氮

复合生物反应器是由附着相和悬浮相微生物共同作用复合而成的污水处理系统。它同时兼具活性污泥法与生物膜法的主要优点, 生物密度大、污泥沉降好、处理效率高、硝化效果稳定〔1〕, 其研究和应用正日益受到关注。而流化床工艺自 20 世纪 70 年代初由化工领域中引入并应用于污水生物处理实践以来, 得到了迅速发展, 它具有容积负荷高、抗冲击能力强、传质效果好、微生物活性强、占地少等优点, 其缺点是操作复杂, 载体磨损, 脱氮效果有待提高, 运行不够稳定等〔2〕。高效复合生物流化床反应器, 正是结合了复合生物反应器与生物流化床的优点, 改进了传统生物流化床工艺存在的不足, 使其在实际应用中更具优势。

1 材料与方法

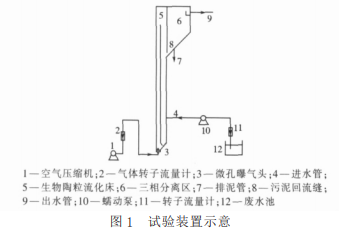

1.1 试验装置

试验系统如图 1 所示。高效复合生物流化床反应器由有机玻璃制作, 总容积为 25 L, 其中好氧流化区为 15 L, 三相分离区 10 L。模型总高 1 700 mm,总长 440 mm, 宽 90 mm, 溢流槽高 20 mm; 中间隔板高 950 mm; 进水管直径为 10 mm; 出水管直径 8 mm。废水池的污水通过蠕动泵泵入反应器中, 并采用转子流量计计量。经流化床反应器处理后的水, 经三相分离区进行固、液、气的三相分离后, 经堰板溢流到集水槽, 并从出水管流出。三相分离区沉淀分离出来的固相物质, 一部分通过污泥回流缝回流到好氧流化区, 其余部分则在三相分离区底部形成一定动态累积, 通过设置的排泥管, 可控制其积累程度或全部排空。流化床反应器采用空气压缩机供气, 用气体转子流量计计量, 并通过微孔曝气头分散成小气泡进入升流区。在进入气体的推动作用和夹气水流密度差的作用下, 水流携带载体在反应器内处于循环流化的工作状态。试验系统正常运转一段时间后, 系统内除固着于陶粒载体表面的生物相外, 还大量存在悬浮絮体生物相, 二者共同作用而形成高效复合生物流化床反应器。

1.2 生物载体

高效复合生物流化床反应器内填充的生物载体采用“高效挂膜轻质生物陶粒”, 外观为近球形不规则颗粒, 红褐色, 表面粗糙多微孔。本次试验采用的粒度为 0.5~1.0 mm, 密度为 1.62 g/cm3 , 堆积密度为 0.72 g/cm3 , 比表面积约为 4.7 m2 /g, 内孔隙率约为 28%。

1.3 废水成分

系统采用的试验废水取自某工业园区混合废水, 属含氮中高浓度有机工业废水。主要水质指标见表 1。

1.4 试验方法

试验系统保持水温为 20 ℃左右, 供气量根据水量水质变化而相应改变, 以溶解氧大于 2 mg/L, 同时可使载体正常流化为标准进行调整。试验系统在经过 20 d 的培养驯化后, 分别调整 HRT、进水浓度、供气量、污泥层厚度等, 运行稳定后检测分析, 以确定系统适宜的运行参数。在此稳定运行条件下考察三相分离区污泥层对 BOD5、SS、氨氮、总氮去除效果的影响。

2 结果与讨论

2.1 颗粒载体循环流化能耗

流化床反应器可充分利用内外管的流体密度差, 使载体在一定的气速、液速下在整个床内循环, 当载体膨胀高度超过提升筒并进入降流筒, 从而进入循环流, 此时的速度称为循环流态化临界值, 该值不仅与载体物理性质、投加率密切相关, 另外受气速、液速的影响较大。确定循环流化态临界值, 有助于探求反应器最佳操作工况。本次试验中, 首先确定一定量的载体投加率( 5%、10%、15%、20%) , 通过观测法记录不同载体投加率时, 颗粒载体达到循环流态化临界值时所对应的气速。结果表明, 载体投加率不同, 达到循环流化态所需的临界气速、液速也不同, 呈非线性关系。本试验由于高浓度污水的进水流量很小, 因此忽略了液速的影响, 在进水流速为 0 的情况下调整供气量, 观察陶粒颗粒载体循环流态化临界值的差别, 并将试验数据整理于图 2。

由图 2 可知, 在不同的载体投加率下颗粒载体达到循环流态化所需的供气量也有很大不同。当液速一定时, 循环流态化临界气速值随载体投加率的 增大先减小后增大, 这说明在一定范围内, 载体量越大, 气体与载体的接触量就越大, 单位气体上升时所携带的载体量就越多, 因而越易实现流态化, 另一可能的原因是载体量越大, 其在内筒所占的高度就越大, 在较低的膨胀率下就可到达内筒顶部从而实现内循环。随着载体含率再度增加, 内筒内存在的气泡以细碎的小气泡为主, 其抬升力量比大气泡小, 所以需要较大的气速才能使之达到内循环流态化。而不同颗粒载体的密度、形状、粒径尺度等性状指标的不同也导致了所需要的流化能耗的不同。高效挂膜轻质生物陶粒由于在人工设计与制造过程中, 强调其密度小、强度高、球状外形、粒径均匀等性能要求, 因此所需流化能量较为节省。

2.2 BOD5 的去除

试验系统保持 HRT 为 1.5 h, 控制进水 BOD5 质量浓度为 400 ~ 650 mg/L, 载体投加率 20%, 在曝气量为 0.25 m3 /h 的条件下, 此时载体可充分流化, 且 DO可保证在 2 mg/L 以上。分别在三相分离区污泥排空和控制泥层稳定两种情形下进行试验, 每段试验稳定后连续监测 10~15 d, 系统对 BOD5 的去除效果对比如图 3 所示。

由图 3 可见, 两种情况下, BOD5 的去除率均可达到 85%以上, 但在三相分离区存在稳定污泥层的运行条件下, BOD5 的去除率略高于三相分离区污泥全部排空的运行状态。这表明, 三相分离区污泥层的微生物群落可以通过代谢作用继续消耗一定碳源。

2.3 SS 的去除

试验系统保持上述条件, 此时测得进水 SS 质量浓度范围为 75.5 ~ 93.2 mg/L, 分别在三相分离区污泥排空和控制泥层稳定两种情形下, 测得系统对 SS 的去除效果对比如图 4 所示。

由图 4 可见, 两种情况下 SS 的去除率有明显差别。在三相分离区存在稳定污泥层的运行条件下, SS 去除率可高达 80% ~ 90%, 而在三相分离区污泥全部排空的运行状态下, 去除率为 75% ~ 79%。这表明, 三相分离区形成稳定的污泥层对出水水流中携带的微小悬浮颗粒有吸附和截滤作用, 有助于提高系统对 SS 的去除效果。

2.4 氨氮的去除

试验系统保持上述条件, 测得进水氨氮质量浓度范围为 69.4~80.6 mg/L, 两种情形下分别测得系统对氨氮的去除效果对比如图 5 所示。

从图 5 可见, 两种情况下氨氮的去除率并无十分明显的差别, 均在 90%以上。但在三相分离区污泥全部排空的运行状态下去除率较为稳定, 在 93% 左右小幅度波动, 而在三相分离区存在稳定污泥层的运行条件下, 氨氮去除率变化幅度稍大些, 在 91% ~ 95%之间, 这表明, 氨氮的去除主要在好氧流化区完成, 三相分离区污泥层对出水中氨氮浓度的变化仅有轻微影响。

2.5 总氮的去除

上述试验条件下, 进水总氮质量浓度范围为 86.1~97.7 mg/L, 在三相分离区两种不同情形下分别测得系统对总氮的去除效果对比如图 6 所示。

从图 6 可见, 两种情况下总氮去除率差别十分显著。在三相分离区污泥全部排空的运行状态下总氮去除率较低, 仅在 25% ~ 30%之间波动, 而在三相分离区存在稳定污泥层的运行条件下, 总氮去除率大幅度提高, 达到 70% ~ 75%。这表明, 在好氧流化区被微生物新陈代谢作用所利用以及在生物载体内微环境缺氧反硝化作用下所去除的总氮仅有 25% ~ 30%, 而三相分离区污泥层中的兼性微生物可利用附近流化区水流中的碳源及出水中的剩余碳源, 在三相分离区污泥层的缺氧条件下较好地进行反硝化, 可使系统对总氮的去除率提高到 70%~75%

2.6 污泥层对去除效果影响的机理探讨

试验现象反映出, 曝气区存在一定碳源水平的条件下, 可取得很高的硝化程度。这表明固着在载体上的微生物群落内存在不受碳源抑制的硝化菌种群。李丛娜等〔2〕在对活性污泥 SBR 反应器同步脱氨氮系统进行研究时, 曾发现进水 BOD5 /NH3 越高, TN 去除率越高, 同步硝化反硝化现象越明显, 并由此推测活性污泥菌胶团中存在异养硝化菌和好氧反硝化菌。笔者认为, 本试验系统由于采用了多微孔结构的改性轻质生物陶粒, 固着了丰富的微生物菌群, 形成了有利的微环境, 并在试验系统高 BOD5、高氨氮、DO 充分的运行条件下, 通过适应驯化与生物筛选作用, 获得了可适应一定碳源水平的优势硝化菌种群。

曝气区对总氮的去除率仅有 25% ~ 30%, 表明本系统内并未出现占优势的好氧反硝化菌, 其去除部分主要为微生物新陈代谢过程所利用。而当三相分离区存在稳定的污泥滤层时, 由曝气区进入的水流, 经污泥滤层的接触絮凝及浅池沉降作用, 出水中悬浮物被高效截留; 同时, 水流中硝态氮在此缺氧的污泥层中利用剩余的碳源进行反硝化, 使总氮去除率得以显著提高; 反硝化过程释出的 N2 则在三相分离区内凝集并溢出, 同时也起到搅拌污泥层, 强化接触絮凝, 并使其动态更新的作用。

3 结

论高效复合生物流化床反应器结合了复合生物反应器与生物流化床的优点, 因此具有更高的处理效率。而三相分离区形成稳定的污泥层, 有利于进一步提高反应器对污水的净化效果。曝气流化区出水经三相分离区污泥层的接触吸附及截滤作用, 出水中悬浮物被有效去除; 同时水流中硝态氮在此缺氧的污泥层中可利用剩余碳源进行反硝化, 使总氮去除率得以显著提高; 而出水水流中的 BOD5 则在通过污泥层时被吸附和截滤后, 在反硝化作用中被作为碳源利用而得到进一步去除。 ——论文作者:王鹤立 1 , 程丽 2 , 周丹丹 2

[ 参考文献] [ 1] 王鹤立, 程丽, 李向东. 高效复合生物反应器处理工业废水的研究[J]. 工业水处理, 2001, 21( 12) : 29- 31.

[ 2] 李丛娜, 吕锡武, 稻森悠平. 同步硝化反硝化脱氮研究[J].给水排水, 2001, 27( 1) : 22- 24.

SCISSCIAHCI