发布时间:2022-01-10所属分类:工程师职称论文浏览:1次

摘 要: 摘 要: 介绍了罐底油的现状及罐底油中渣颗粒和油滴及水在离心力场中的运动规律、受力情况, 建立了相应的物理模型; 推导出了渣颗粒的离心沉降分离速度、沉降层厚度和油滴的向心分离速度、向心层厚度的表达式; 通过小型实验设备对罐底油进行了三相分离实验研究, 分析了温

摘 要: 介绍了罐底油的现状及罐底油中渣颗粒和油滴及水在离心力场中的运动规律、受力情况, 建立了相应的物理模型; 推导出了渣颗粒的离心沉降分离速度、沉降层厚度和油滴的向心分离速度、向心层厚度的表达式; 通过小型实验设备对罐底油进行了三相分离实验研究, 分析了温度、分离转数等对分离效果的影响。实验与理论分析结果基本吻合, 为罐底油的简单有效分离提供了依据。

关键词: 罐底油; 渣颗粒; 油滴; 三相分离

为了保障石油资源安全和国民经济的快速发展, 建立大型石油储备基地势在必行。由于我国油田的开发方针受前苏联的影响较大, 采用注水开发保持地层压力。在获得稳产的同时, 采出液中原油含水率迅速上升, 目前国内东部各大油田的综合含水率已达 90%左右。而且原油开采时含有很多的泥沙和矿物质。在长时间的存放过程中, 原油中的少量渣( 机械杂质、沙粒、泥土、重金属盐类以及石蜡和沥青质等重油性组分) , 因密度差而自然沉降积累在油罐底部, 形成又黑又稠的胶状物质层, 其数量一般高达储罐容量的 1%。加之大量水的影响, 使罐底形成油、水、渣颗粒三相的混合物, 即罐底油。大型石油储罐的清洗和罐底油的处置问题将日益突出, 人们采取了各种处理方法, 但其效果都不十分理想。本文从理论和小型实验上采用离心沉降、向心分离的方法, 同时实现三种成分的一次有效分离。

1 三相分离物理模型

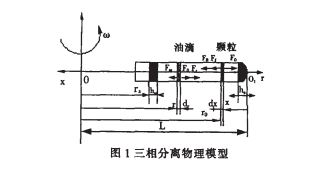

拟将罐底油在试管离心机内进行分离实验, 所以将试管离心机中的试管及其中的罐底油简化为如图 1 所示的三相分离物理模型。图中: dx 表示三相分离中的渣颗粒的微单元层, dr 表示油的微单元层。在绕 O 点旋转时, 由于离心力的作用, dx 层向 O1 方向移动, 实现渣颗粒的离心沉降分离; dr 层向 O 方向移动, 实现油的向心分离; 中间层为水。并假设: ①分离机的振动对分离的影响可以忽略; ②罐底油中渣颗粒分布均匀, 大小用平均粒径来代替; ③每一层中的渣( 油滴) 分离速度相同; ④忽略渣、油、水分离时的相互干扰; ⑤渣颗粒表面光滑, 其球形系数为 1。⑥分离过程中流体一直处于层流流动状态。

2 渣颗粒的沉降分离速度及沉降层厚度

2. 1 渣颗粒的受力

4 实验

4.1 实验设备

如图 2 所示的实验设备, 是由试管离心机及自制的恒温箱等组成。

4.2 实验方法

(1)测定罐底油特性: 粘度、闪点、三种成分的质量含量;

(2)将恒温箱加热到实验温度;

(3)将物料装入试管内, 保温 5 分钟;

(4)离心机启动,按设定转数旋转, 分别按预定时间取出试管, 测定沉降和向心分离物质的量及水的量。

4.3 结果分析

4.3.1 时间对三相分离效果的影响

图 3 是在特定温度、特定转数下, 随着分离时间的延长, 分离出来的三层物质的量随时间的变化。其中: 中层的水逐渐增多直到最大量; 沉降层( 下层) 物质逐渐增多直到分离彻底; 向心层( 上层) 物质逐渐减少直到分离彻底。从油的向心分离厚度公式可以看出, 随着时间的延长, 向心层的物质量应该越来越多, 但实验结果却相反。其原因: 含水原油多为“油包水”形乳化液, 在短时离心力作用下,“油包水”[2] 的状态难以打破, 水与油滴一起进入了上层中。随着离心力作用时间的增长“, 油包水”的状态被打破, 水就逐渐从向心分离层中分离出来。

4.3.2 温度、转数同时对罐底油最终分离结果的影响。

全方位考虑温度、转数的影响。如图 4 所示, 将 10 g 罐底油在不同温度下分离彻底后得到的结果绘制成的三维图。从图中看出: 随着温度的升高转数的增大, 分离出的向心层的量逐渐减少。但向心层内的油含量越来越高( 最高可达 100%) 。可以达到十分理想的分离效果。

4.3.3 实验与理论结果对比

通过实验对油及渣颗粒的理论结果进行修正, 得出 Z=1.374, Y=0.945。从图 5 中看出, 修正后的理论结果和实验结果很接近, 最 大 误 差 分 别 为 6.975%和 6.939%。 5 结论:

( 1) 得出罐底油三相分离的渣颗粒沉降分离速度、沉积层厚度、油滴的向心分离速度、向心层厚度的理论计算公式;

( 2) 所用的实验设备及分离方法, 可以打破“油苞水”实现对罐底油的有效向心、离心三相分离, 并得到了理想的分离效果, 为罐底油的简单实用分离提供实验依据;

( 3) 提出的理论计算公式与实验结果基本吻合, 表明理论计算公式正确, 可以应用到罐底油的实际分离之中。

符号说明:

de—非球形粒子的当量直径( m) ;

d!—油滴的直径(!m) ;

v—渣颗粒相对于液体的运动速度( m/s) ;

u—液体的流动速度( m/s) ;

#—水的密度( kg/m3 ) ;

$s—渣颗粒的密度( kg/m3 ) ;

$!—油滴的密度( kg/m3 ) ;

%—水的动力粘度( "a·S) ;

F0—渣颗粒所受的离心力( N) ;

FB—渣颗粒所受的向心浮力( N) ;

Ff—渣颗粒所受阻力( N) ;

!—回转角速度(l /s) ;

n—离心机的转数(r /min) ;

t—所选定液层以下的颗粒分离结束所用的分离时间(s) ;

z、!—积分变量;

h—所选颗粒分离结束后在沉积层中距试管底部的高度( m) ;

hs—渣颗粒所形成的沉降层厚度( m) ;

h"—油的向心层厚度( m) ;

Z、Y—实验对理论的修正系数, 无量纲。

参考文献:

[1] 孙启才、金鼎武.离心机原理结构及设计计算 [M].北京: 机械工业出版社, 1978.

[2] Ladislav Svarovsky. Advance in Solid - Liquid Separation [J].Chemical Engineering, 1979: 30, 69- 78. 责任编辑: 孙玉祥( 0791- 3708057)

SCISSCIAHCI