0

留言稍后联系!

发布时间:2022-04-23所属分类:工程师职称论文浏览:1808次

摘 要: 摘 要: 对红磷分公司在线运行的自动化仪表进行了调查分析,并结合现代自动化仪表的技术特点与红磷分公司的实际情况,对仪表的选型/安装/维护、工艺专业对仪表的影响和促进作用以及如何做好自动化仪表维护等方面进行了探讨。针对各类仪表的实际情况,提出了对核心仪表、

摘 要: 对红磷分公司在线运行的自动化仪表进行了调查分析,并结合现代自动化仪表的技术特点与红磷分公司的实际情况,对仪表的选型/安装/维护、工艺专业对仪表的影响和促进作用以及如何做好自动化仪表维护等方面进行了探讨。针对各类仪表的实际情况,提出了对核心仪表、关键仪表采用以可靠性为中心的主动性维护,而对一般性仪表则采用事后维护的优化方式。这些方式在实践中取得了良好的维护效果。

关键词: 智能仪表 仪表选型 仪表安装 仪表维护 DSP

0 引言

云南云天化国际化工股份有限公司红磷分公司是目前具有年产 117 万 t 硫酸、39 万 t 磷酸、8 万 t 合成氨、45 万 t 磷铵及 30 万 t 复合肥生产能力的磷复肥企业。多年来红磷分公司紧跟自动化技术的发展趋势,选用先进的自动化仪表及系统,为生产自动化及信息化奠定了坚实的基础。

目前,公司形成了以合成氨、硫酸为代表的长周期运行,以磷酸、磷铵为代表的周期性清堵、检修的生产装置,数千台仪表以网状、节点的形式遍布于生产的各个角落,把生产数据测量转换后汇集于以 PC 为平台的操作控制及信息层面上。目前公司生产信息化已初步实现。

自动化仪表在公司生产中的作用越来越重要且不可代替。“核心”仪表故障往往会造成装置的非计划性紧急停车,给安全生产带来隐患,而仅“核心”仪表就有数百台件。因此,如何有效维护好自动化仪表,满足工艺生产的需要是我们亟待探讨的课题。

1 公司自动化仪表概况

1. 1 仪器仪表的分类

按照应用领域和自身技术特点,仪器仪表大致分为工业自动化仪表与控制系统、科学仪器、电子与电工测量、医疗仪器、各类专用仪器、传感器与仪器仪表元器件及材料 6 个大类[1]。

1. 2 自动化仪表的作用

化工生产过程控制主要围绕压力、温度、流量、液位及成分 5 大参数进行,而这些参数的测量与控制是由自动化仪表、控制系统及执行器等组成的“自动化系统”完成的,其作用相当于人的眼、耳、神经系统、大脑及手脚。

1. 3 公司仪表概况

目前,公司在线运行的自动化仪表约 7 000 余台件,其中,智能仪表约 4 000 余台件; 80 万 t / a 硫酸主装置采用现场总线仪表; 全公司的核心仪表( 影响装置开停) 约为 400 台件,关键仪表( 影响工艺操作、指标控制) 约 1 200 台件。

1. 3. 1 压力类仪表

压力类仪表主要是压力变送器、压力开关、现场压力表,是第一大类仪表,测量覆盖范围为 -0. 1 ~60 MPa。此外,压力变送器也应用于差压式液位测量及流量测量。

1. 3. 2 温度类仪表

首先是温度传感器,主要有 Pt100 的热电阻、K( 镍铬-镍硅) 分度和 S( 铂铑 10-铂) 分度的热电偶,测温原理为热电阻的阻值、热电偶的毫伏电势随温度变化而变化,但不论是热电阻还是热电偶,其热电特性是非线性的。热电偶与二次仪表的连线需要专用的补偿导线,温度测量覆盖范围为 - 150 ~ 1 600 ℃。此外,还有部分现场显示的双金属温度计。温度类仪表是第二大类仪表。

1. 3. 3 流量类仪表

流量类仪表主要有: 电磁流量计; 流体振荡类流量计,如涡街、旋涡; 差压流量计,通过节流元件如标准孔板、喷嘴、阿纽巴、V 锥、弯管、皮托巴等取得与流量相对应的差压,通过流量变送器及补偿算法得到流量; 科氏力、热质式质量流量计; 超声波流量计等。以电磁流量计为例,测量口径覆盖范围为 DN10 ~ 1 000、量程为 0 ~ 1 500 m3 /h。由于流量计直接安装在工艺管道上,因此,其受工艺条件如温度、压力、流速等因素的影响大,在实际应用中也是争议较多的仪表。从世界范围来看,流量计是使用比制造难得多的少数仪表之一[2],是第三大类仪表,是类型、工作原理、技术最复杂的仪表。此外,皮带秤、给料机可归为“流量仪表”。

1. 3. 4 物( 液) 位仪表

物( 液) 位仪表主要有差压式液位计、超声波及雷达液位计、同位素液位计,是第四大类仪表。

1. 3. 5 分析仪表

气体分析仪主要用于过程、尾气及环境可燃性、毒性气体含量分析,分析原理有红外线、热导式、催化燃烧式、电化学式等。液体分析仪主要分析过程液体的电导率、pH 值、酸浓度等。分析仪表是第五大类仪表,是需要精心维护的仪表。

1. 3. 6 执行器

执行器主要是气动调节阀及由仪表专业负责的电磁阀。

1. 3. 7 其他仪表

如自动定量包装秤、喷码机等。

2 现代自动化仪表的技术特点

2. 1 高精度与宽量程比

现代仪表利用微处理器及其软件技术,实时检测压力、温度等变化对检测元件的影响,并在线实时补偿,使其测量的精度高,如在公司普遍应用的 3051 压力变送器精度为 0. 075% 、量程比为 100∶ 1。宽量程比即仪表测量范围宽,可减少变送器的规格,增强仪表的通用性和互换性。

2. 2 智能与数字化

以美国德州仪器公司提出的“DSPS”[1]概念为例,其以 DSP 芯 片 为 核 心,配 合 先 进 的 混 合 信 号 电 路、 ASIC 电路、元件及开发工具等进行系统设计。仪表进一步与微处理器、PC 技术融合,采用大量超大规模集成的新器件、表面贴装技术、多层线路板印刷、圆片规模集成和多芯片模块等新工艺,使多媒体技术、模糊控制、人工神经元网络等新技术在现代仪表中得到广泛的应用。智能仪表具有完善的自诊断、自校正等功能。

2. 3 网络及总线化

随着计算机、网络和通信技术的发展,网络已突破了传统通信方式的时空和地域限制,进入了生产及生活的各个方面。网络化、总线化[1]仪表作为网络中独立的节点,测控信息可在网络上传输或跨越网络组成远程在线、实时测控系统。与传统仪表相比,网络化、总线化仪表具有节约大量的现场布线、全数字化、开放性与互操作性好、抗干扰能力强、系统扩充及维护方便等优点。“网络就是仪表”[3]的概念确切地概括了这一特点。

2. 4 应用参数化

对一台已完成机械安装、电缆连接和通电的电磁流量计而言,其投用也非常简单,只需要通过面板使用按键、触摸屏或是手持式智能终端,按照菜单提示进行对话式的设定操作( 一般只需要设置仪表位号、测量单位、测量管口径、量程 4 个基本参数) 就可以正常投用,其过程仅几分钟。

2. 5 调试 PC 化

某些仪表如罗斯蒙特 5600 系列的雷达液位计,则须借助 PC 及专用软件组成的平台,在实际使用条件下完成调试,才能发挥其应有的功能。

3 自动化仪表的维护

3. 1 合理的仪表选型

仪表的服务对象是工艺及设备,而不同的工艺及设备对仪表有着不同的测量重点及要求。合理选型的首要条件是对工艺流程、操作范围、介质特性的准确把握; 其次是对具体安装位置的电磁、振动、腐蚀等因素对不同工作原理的仪表可能造成的影响评估; 再次是熟知各种仪表的工作原理、技术特点、适用范围,熟悉国内外主要仪表厂商的仪表性能及技术优势,并具有在不同过程条件下的应用经验。此外,还要从可靠性、稳定性、长期性和经济性等方面进行综合考虑,作出最优化的选型。一般来说,应选技术成熟可靠的产品,对新型仪表的选用应先在一定的范围内试用,取得可靠的数据后再逐步推广。实践证明选对仪表才能用好、维护好仪表[4]。

3. 2 正确的安装与防护

有了好的仪表选型,如果安装不正确,再先进的仪表也不能发挥其应有的功能与作用,甚至损坏仪表[5]。由于安 装 不 合 理 导 致 仪 表 损 坏 的 典 型 例 子 莫 过 于 18 万 t / a磷铵装置进管式反应器的料浆陶瓷衬里电磁流量计 FT-3303,其安装位置示意图如图 1 所示。

由于多方面的原因,管式反应器周围的仪表安装非常紧凑; FT-3303 安装前后的 管 道 扭 曲 严 重,振 动大; 流量计、气动调节阀和止逆阀紧贴着安装在不足 1. 5 m 的管道上,止逆阀后就是吹扫管反蒸汽的接入口。2008 年 3 月 8 日 01: 10、15: 25、19: 55,11 月 2 日 00: 50,11 月 13 日 18: 20,各损坏流量计 1 台,共 5 台,损坏的流量计均为陶瓷衬里径向炸裂。流量计损坏的过程分析如下。

相关知识推荐:自动化仪表方向发表论文怎么操作

正常开车时,工艺操作先进料浆,接着进氨,料浆的温度在 80 ℃ 左右。当需要吹扫管式反应器的反应管时,先停料浆,再停氨,而当时止逆阀实际已失效。气动调节阀的特点是在关死时也具有一定的泄漏量,因此,当料浆停后,在重力作用下,流量计的测量管成了空管,这时氨很容易通过止逆阀、气动调节阀到达流量计测量管,使陶瓷衬里很快从 80 ℃左右下降到 0 ℃ 以下。接着工艺用 140 ℃ 左右的蒸汽吹扫反应管,蒸汽以同样的方式到达流量计测量管,使其陶瓷衬里又很快从 0 ℃以下上升到 140 ℃左右。如此反复大幅度的骤冷骤热正是流量计陶瓷衬里炸裂的根本原因。此外,由于工艺清管敲打等原因,管道扭曲严重,在骤冷骤热的过程中热胀冷缩,产生的应力使陶瓷衬里炸裂往径向发展。

在增加优化联锁、恢复止逆阀( 后改为气动切断阀) 、优化操作等持续分析改进及试验过程中发现,隐藏在背后使流量计损坏的真正原因是安装位置的不正确,如仍安装在损坏位置,即使增加联锁及切断阀,由于安装太过紧凑,吹扫反应管时的骤冷骤热仍会通过热传导方式到达流量计,只是速度、幅度没有直接的方式大,而管道热胀冷缩产生的应力仍无法克服,事实上以前已损坏过,只是没有此次的突出与集中,所以认为是“正常”损坏。把 FT-3303 的安装位置改到图 1 中 A 点后,同型号的流量计已正常运行三年多。

此外,仪表的防水、防振、防砸等措施也不容忽视。

3. 3 合理的备件

合理的备件有利于正常的运行维护,备件量大会造成资金的积压,而备件不足则会影响生产的运行。由于仪表故障具有一定的突发性和偶然性且基本不具有可维修性,因此面对数量、型号、规格众多的仪表,应该做好合理的备件。

备件的需求主要来自 4 个方面: ①进入寿命晚期,故障增多需要更换; ②选型不当或实际的工艺磨损; ③非正常或不可抗拒力导致的损坏; ④非计划增加的测量点。因此,主要的备件量应以前面所述 4 点的需求作为基准。

优化仪表备件应从以下几个方面着手: ①仪表选型时除考虑综合的性价比外,还需要进行规划统一,减少型号及厂家,同一系列的仪表部件应具有通用性和互换性; ②强化仪表的日常维护与管理,杜绝非正常性损坏; ③极积开展修旧利废,对故障仪表进行分类处理,清理出正常的部件,测试后按正常备件进行管理; ④对新增测量点,要严格审批,可要可不要的就不要,必须要的就一定要用好; ⑤核心仪表必须有备件且必须完好。

3. 4 转变维护观念及方式

3. 4. 1 从维修向维护转变

现代仪表的技术特点决定了其在应用过程中故障特别是硬件故障时的“可维修”空间不大,即使把故障仪表送回厂家,其处理方法也基本上是更换故障模块或直接给用户更换一台新表。因此,在现代自动化仪表应用中,传统意义上的仪表维修基本上没有了,再者一般仪表用户也不具备维修的资源。因此,应将维修向维护转变[6],将管理及工作的重点放在维护保养环节中,给仪表提供尽可能理想的运行条件,以良好的维护保养措施来避免仪表故障的发生,杜绝非正常性的损坏,延长仪表的使用寿命。

3. 4. 2 智能维护调试平台

现代仪表的技术特点决定了其已经不再是那种凭借一块万用表、螺丝刀等工具并根据说明书就能够投入运行或维护的传统仪表[7],而是基于手持式智能终端或以 PC 为平台的软件工具进行调试及维护。如智能压力变送器的零点漂移可以在线用 475 通信器轻松校准而不必费时费力地拆回检定室校准,而 3095 多参量变送器、雷达液位计等智能仪表,则须以 PC、专业软件、通信接口组成的工具平台进行调试与维护,才能够充分发挥这类仪表应有的功能。离开这些“智能”工具,简单的投运都变得非常困难,但这些智能工具要求维护人员必须具备所连接仪表最确切的知识并通晓有关标准及协议。

3. 4. 3 维护方式的转变与优化

提高自动化仪表的维护水平,一个重要的途径就是维护系统的优化和维护方式的选择[8]。目前,仪表维护主要是故障维护即事后维护,即当仪表指示异常或故障时才进行处理。事后维护对装置影响不大的仪表来说是可以接受的,但对关系到装置甚至全厂平稳运行的核心仪表、影响工艺操作及指标控制的关键仪表来说是不能够接受的。

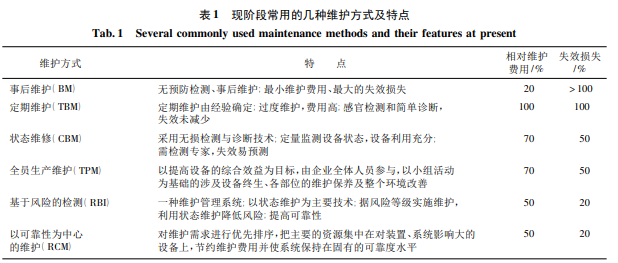

现阶段常用的几种维护方式及其特点如表 1 所示[9]。表 1 中: 相对维护费用 = 事后维护费用/定期维护费用 × 100% 。

实践表明,80% 的风险只与 20% 的设备有关,而设备 80% 的故障发生于 20% 的关键部位。通过对表 1 中几种维护方式的对比分析,结合公司当前仪表专业的实际情况,总结适用于仪表维护的优化方式为: 首先,对公司内的仪表进行风险评价,根据仪表故障时对装置影响的程度确定风险等级进行分类( 目前我们习惯称为核心仪表、关键仪表和一般性仪表) ; 其次,结合实际的运行情况、历年出现的故障及可维护( 修) 性,重点对核心仪表、关键仪表进行可靠性分析,对于可靠性低的核心仪表还必须采取冗余、旁路等措施,以提高可靠性,再结合预防、预测性进行最优的维护,以最小的维护资源,取得最大的维护效果,对一般性仪表则采用事后维护的方式,以降低维护费用。

3. 5 仪表与工艺的相互学习

工艺生产的实现,要靠先进的设备、自动化系统及操作维护人员的共同努力来完成,从系统的角度看,他们不是孤立的,而是相互渗透、紧密联系、协调一致的有机体[10]。

仪表是为工艺及设备服务的,从某种意义上说服务对象的“性格脾气”决定了仪表维护的特点。在仪表维护过程中我们常为处理某一“仪表故障”忙碌半天,结果仪表是正常的。在生产过程中,仪表和控制系统会随机反映出一些不正常的现象,这些现象可能是仪表故障或干扰产生的,也可能是工艺过程的真实反映、偶然变化或操作扰动如开停泵产生的。因此,在仪表维护过程中对工艺及设备特性的了解越多,解决问题就越轻松,了解故障前后的工艺操作、对比流程前后的数据、查看数据记录曲线,相当一部分的“仪表故障”在操作室就可以解决。实践证明,一名优秀的仪表技术员同时也是一名优秀的工艺员。

工艺操作人员主要通过仪表及自动化系统人机界面提供的数据监控工艺生产,是仪表及系统的直接使用者,需要具备一定的自动化知识,了解工艺流程中仪表的检测点及测量范围。当某一数据超出正常范围时,工艺操作人员能正确判断是工艺问题还是仪表故障,以便及时通知仪表维护人员来处理,并给予适当的配合,避免处理过程中一些不必要的弯路。如某一反应槽的温度测量,工艺人员反映温度高、超指标,仪表维护人员经检查确认仪表测量正常甚至把整套仪表全换掉,但工艺人员仍坚持仪表测量存在问题。实际情况是工艺降低了液位控制,使插入槽子的温度元件测量点落在了反应区,从而使温度测量为“高”。恢复液位控制后,温度恢复正常。

4 结束语

仪器仪表是工业生产的“倍增器”、科学研究的 “先行官”、军事上的“战斗力”,这是以王大珩、杨嘉墀为代表的老一辈科学家对其重要作用的精辟阐述[1]。立足于红磷分公司的实际情况,结合现代自动化仪表的技术特点,转变观念,把被动的事后维护转变为以可靠性为中心的主动性维护,以主动良好的维护保养措施来避免故障的出现、延长仪表的使用寿命、为工艺生产提供最优的服务。——论文作者:刘燕江

参考文献

[1] 林玉池. 测量控制与仪器仪表前沿技术及发展趋势[M]. 2 版.天津: 天津大学出版社,2008.

[2] 蔡武昌,孙淮清,纪纲. 流量测量方法和仪表的选用[M]. 北京: 化学工业出版社,2001: 4.

[3] 陈忧先. 化工测量及仪表[M]. 3 版. 北京: 化学工业出版社, 2010: 329.

[4] 朱鸿飙. 选好仪表才能用好仪表[J]. 发酵科技通讯,2007,36( 3) :44.

[5] 韦良. 雷达物位计在氧化铝生产中的应用[J]. 自动化与仪器仪表,2006( 4) : 67 - 70.

[6] 耿志洪. 过程控制系统及仪表维修的新理念[J]. 软件,2006( 3) : 2.

[7] 迪德里希,班葛曼. PROFIBUS PA 过程自动化现场总线技术[M].惠敦炎,译. 重庆: 西南师范大学出版社,2007: 224.

[8] 戈猛. 维护管理中维护方式选择与维护能力评估研究[D]. 天津: 天津大学,2006.

[9] 王成琦. 现代石化企业仪表维修体制的研究[D]. 北京: 中国石油大学,2007.

[10]李英杰. 浅谈化工仪表与工艺专业的相互联系[J]. 中国高新技术企业,2008( 24) :

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI