0

留言稍后联系!

发布时间:2022-05-21所属分类:工程师职称论文浏览:1652次

摘 要: 摘 要 粘结剂是锂离子电池硅基负极材料的重要组成部分,与锂离子电池的性能密切相关。 本研究选取两类不同作用机制的典型粘结剂聚偏二氟乙烯(PVDF)和海藻酸钠(ALG),通过原位与非原位结合的方式对不同作用机制的粘结剂对硅电极充放电过程电化学行为的影响进行了初步探

摘 要 粘结剂是锂离子电池硅基负极材料的重要组成部分,与锂离子电池的性能密切相关。 本研究选取两类不同作用机制的典型粘结剂聚偏二氟乙烯(PVDF)和海藻酸钠(ALG),通过原位与非原位结合的方式对不同作用机制的粘结剂对硅电极充放电过程电化学行为的影响进行了初步探讨。 首先利用恒电流充放电测试、 循环伏安法、 交流阻抗法和扫描电子显微镜等方法对粘结剂的粘结效果进行表征和评估。 结果表明,使用 ALG 作为粘结剂的硅电极可以稳定循环 200 圈,每圈循环容量衰减率仅为 0. 2%,并且电极表面平整,电化学阻抗小,与使用 PVDF 作为粘结剂的硅电极相比优势明显。 为了深入分析造成差异性结果的原因,引入原位电化学石英晶体微天平技术(In⁃situ electrochemical quartz crystal microbalance, In⁃situ EQCM)实时、 定量地记录首圈放电时硅基负极表面的质量和电流变化过程。 结果表明,粘结剂 ALG 的羧基基团与硅表面羟基基团间的氢键相互作用增强了纳米硅颗粒对集流体的黏附作用,促进电极表面生成薄而致密的固体电解质界面(SEI)膜,并且减少了电极表面电解液的分解,从而显著提高了电化学性能。

关键词 海藻酸钠; 聚偏二氟乙烯; 硅基负极材料; 粘结剂; 原位电化学石英晶体微天平

锂离子电池具有高能量密度和长循环稳定性等优势,已成为目前可充放电池的主导类型[1]。 下一代电动汽车和电网储能的发展需要更高能量密度的锂离子电池作为支撑[2⁃5],而锂离子电池的能量密度主要取决于电极材料体系。 硅(Si)作为一种新型的储锂负极材料,其理论比容量高达 4200 mAh / g,约为商业石墨负极容量的 10 倍; 同时,硅还具有储量丰富(地壳中第二丰富的元素)、 易于获取、 电位平台低(<0. 4 Vvs Li / Li+)等优势[6⁃9]。 因此,硅基材料被认为是最具潜力的下一代锂电池负极材料之一。 然而,硅负极在嵌锂/ 脱锂过程中的体积变化最高可达到 300% (Si→Si15Li4 ),由此引起的高强度机械应力会破坏电极结构完整性,通常导致充放电效率较差和循环寿命较短,从而制约其商业化应用[10⁃12]。

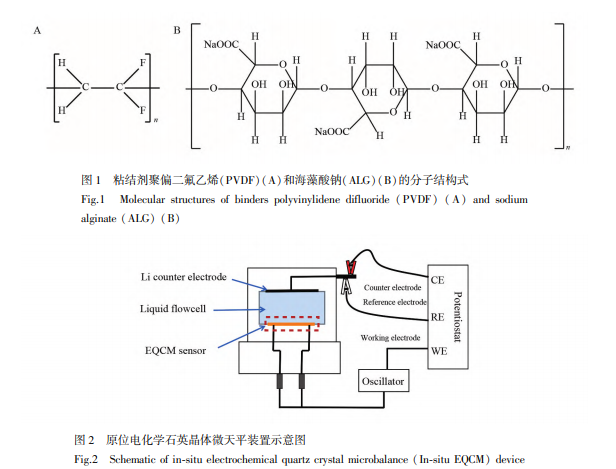

发展高性能粘结剂是缓解硅负极体积效应的一种有效途径。 性能优良的粘结剂可以抑制硅颗粒的体积膨胀,维持硅电极结构的完整性,从而保证电池在长时间循环下稳定运行[13⁃15]。 根据粘结剂与硅颗粒之间的微观力学机制,粘结剂主要分为两类: (1)依靠其自身的粘弹性维持电极各组分间的有效连接,与活性材料和导电剂不发生化学成键过程,代表性物质有聚偏二氟乙烯(PVDF)、 聚四氟乙烯(PTFE)等[16⁃19];(2)以海藻酸钠(ALG)和羧甲基纤维素钠(CMC)为代表的水系粘结剂,富含的大量羧基可与硅表面的羟基发生酯化反应,形成较强的氢键结合作用[20⁃22]。 这两种机制对硅负极呈现出不同的保护效果。 因此,对这两种作用机制下的典型粘结剂,如 PVDF 和 ALG(分子结构式见图1),通过原位测试手段分析差异化结果产生的原因,对粘结剂性能的优化与筛选工作具有重要意义。

原位电化学石英晶体微天平(In⁃situ electrochemical quartz crystal microbalance, In⁃situ EQCM)是将传统石英晶体微天平与电化学工作站结合在同一个固体/ 液体系统中进行多元化测试的新型分析技术,可实现对电化学反应过程中表界面上发生的质量和电流变化灵敏高效地同步监测,精确度可以达到纳克级[23]。 In⁃situ EQCM 装置的示意图见图 2。 利用In⁃situ EQCM可在真实充放电过程中对硅电极表面沉积过程进行分析,尤其是硅电极表面的固体电解质界面(Solid electrolyte interface, SEI)膜的生成过程,同时避免了非原位表征中样品被污染导致的误差[24]。

本研究通过恒电流充放电测试、 循环伏安法、 电化学阻抗法、 扫描电子显微镜等技术对比了使用PVDF 和 ALG 两种粘结剂对硅基负极材料电化学性能的影响及电极表面形貌的差异性结果,并进一步采用 I n⁃situ EQCM 技术对电化学反应过程中硅电极表界面反应的质量和电流变化进行了实时监测,对产生此差异的原因进行了探讨。

1 实验部分

1.1 仪器与试剂

CHI660D 电化学工作站、 CHI440C 石英晶体微天平(上海辰华仪器公司); LANHE 蓝电电池测试系统(武汉蓝电电子股份有限公司); Hitachi S4800 扫描电子显微镜(SEM,日本日立公司); 手套箱(上海米开罗那机电技术有限公司)。

纳米硅(APS≈100 nm, 99%)、 ALG(≥2000 cP)、 N⁃甲基吡咯烷酮(无水级, 99. 5%) (美国 Sigma⁃ Aldrich 公司); 乙腈(分析纯)和 HF(40%)(国药集团化学试剂公司); PVDF、 六氟磷酸锂、 碳酸乙烯酯、碳酸二乙酯(电池级,苏州多多试剂有限公司)。 铜箔、 炭黑和金属锂片(苏州多多试剂有限公司)。 实验用水均为超纯水(18. 2 MΩ·cm)。

1.2 实验方法

1.2.1 电极材料的制备及电池组装

参考文献[25]的方法对纳米硅预处理: 将纳米硅分散于适量乙腈中,加入 1 mL HF(40%),刻蚀 15min后,用无水乙醇对所得产物重复多次抽滤清洗,直至去除纳米硅表面残留的 HF 和乙腈,然后在80 ℃烘箱中干燥 10 h。

将活性物质(纳米硅)、 导电剂(炭黑)和粘结剂(PVDF/ ALG)按质量比 80∶ 10∶ 10 混合并研磨后,加入适量的分散剂(N⁃甲基吡咯烷酮/ 水)形成均匀浆料。 其中,粘结剂为 PVDF 时,采用 N⁃甲基吡咯烷酮作为分散剂; 粘结剂为 ALG 时,采用水作为分散剂。 将浆料均匀涂覆在铜箔表面,在真空干燥箱中 80 ℃干燥24 h。 采用冲片机裁成直径 12 mm 的圆形电极片,通过称量计算电极片上活性物质质量。 在氩气氛围的手套箱里,组装 CR 2032 型号纽扣式电池,隔膜型号为 Celgard 2500,锂离子电池对电极为金属锂片,电解液为六氟磷酸锂(1 mol / L)溶解在碳酸乙烯酯⁃碳酸二乙酯(1∶ 1, V/ V)的混合溶液。

1.2.2 电化学性能测试

将组装好的电池静置 10 h 后,进行恒电流充放电测试、 循环伏安测试和电化学阻抗测试,所有测试均在室温下进行。 恒电流充放电测试条件: 0. 1 C 恒定电流下,电压窗口为 0. 01~1. 0 V,循环次数为 200 次;循环伏安测试条件: 0. 1 mV/ s 的恒定扫描速度下,电压循环扫描范围为 0. 01~1. 0 V,循环扫描 3 圈; 电化学阻抗测试条件: 开路电压下,频率为 0. 1~105 Hz,扰动振幅为 5 mV,测量电池阻值变化。

1.2.3 扫描电子显微镜测试

将循环完毕后的电池进行拆解,取出负极电极片,用碳酸乙烯酯反复冲洗,直至洗掉表面的锂盐,在80 ℃的真空干燥箱中干燥 10 h,采用扫描电子显微镜观察形貌。

1.2.4 In⁃situ EQCM 测试

将纳米硅和粘结剂(PVDF / ALG)按质量比 3∶ 1 混合并研磨后,加入对应分散剂(水/ N⁃甲基吡咯烷酮),超声 3 h。 移取 20 μL 混合溶液滴加在石英晶体芯片的金电极上,均匀涂抹后,在 80 ℃的真空干燥箱中干燥 10 h,将石英晶体芯片组装到原位电池中,在氩气氛围的手套箱内对电池进行封装,然后转移至密闭箱内。 测试前,提前通入 30 min 高纯氩气,排尽箱内的空气。 测试过程中连接电化学工作站,进行循环伏安测试,同时监测芯片表面的质量变化与电流变化,扫描速度为 0. 05 mV/ s。

2 结果与讨论

2.1 电化学性能测试

图 3 使用粘结剂 ALG 和粘结剂 PVDF 的硅电极的循环容量及库伦效率对比图Fig.3 Cycling performance and Coulombic efficiency of silicon electrodes with ALG andPVDF binders利用蓝电电池测试装置对使用两种粘结剂的纽扣电池进行恒电流充放电循环测试,比较两种粘结剂对电池循环容量稳定性的影响。 如图 3 所示,使用粘结剂 ALG 和 PVDF 的硅基负极锂离子电池初始放电容量分别为 2937 和 2997 mAh / g,说明分别使用两种粘结剂对电池首圈放电的影响很小。 但是,使用粘结剂 ALG 的硅电极第二圈放电容量仍有 2491 mAh / g,而使用粘结剂 PVDF 的硅电极第二圈放电容量降低到 1712 mAh / g,说明粘结剂 ALG 的使用可以有效减缓硅基负极材料由于体积膨胀问题引发的容量快速衰减问题。 使用两种粘结剂的硅电极均可循环 200 圈以上,其中使用粘结剂 ALG 的硅电极的放电容量仍能达到 1530 mAh / g,每圈循环容量衰减率为 0. 2%,而使用粘结剂 PVDF 的硅电极的放电容量为 995 mAh / g,仅为初始放电容量的 33%,说明粘结剂 ALG 比 PVDF 更能提高硅基材料的长期循环稳定性。 随着循环次数增加,使用两种粘结剂的电池库伦效率均不断提高,使用粘结剂 ALG 的电池库伦效率在 50 圈后迅速提高到 99%,而使用粘结剂 PVDF 的电池的库伦效率则在 98 圈后才达到 99%,粘结剂 ALG 与 PVDF 的容量循环性能结果与文献[26]报道一致,进一步证明了粘结剂 ALG 可以有效提高电池的可逆性。

利用循环伏安法分析两种粘结剂作用下硅电极的电化学反应过程。 如图 4 所示,在 3 圈扫描过程中,使用粘结剂 ALG 和粘结剂 PVDF 的电池还原峰均出现在 0. 19 V,氧化峰均位于 0. 38 和 0. 56 V,这与文献报道的峰位置一致[27],说明不同类型的粘结剂不影响硅基材料充放电的电化学过程。 同时,电流峰值随循环次数增加而增加,说明随着循环的进行,两种电极中更多的硅材料与锂发生反应。

利用电化学交流阻抗谱分析循环前后电荷传质电阻(Rct)的变化,根据循环前后的交流阻抗图拟合了相应的等效电路(图 5)。 根据图 5 的拟合结果,对比循环前后的 Rct可知,在循环开始之前,使用粘结剂 ALG 的硅基电极的 Rct为 57. 6 Ω,使用粘结剂 PVDF 的硅基电极的 Rct为 54. 3 Ω。 在循环后,由于生成了 SEI 膜层[28],电子传输速度降低,两种电极表面的 Rct均大幅增加,使用粘结剂 ALG 的硅基电极 Rct为 102. 3 Ω,使用粘结剂 PVDF 的硅基电极 Rct为 174. 5 Ω,后者的增加量远高于前者。 上述结果说明,粘结剂 ALG 可以有效降低硅电极阻抗。

2.2 SEM 测试

利用 SEM 观测了电极表面的形貌变化。 在电池充放电过程中,电解液在电极表面分解,形成一层由无机物和有机物组成的钝化层,即 SEI。 由图 6 可见,在初始状态,使用两种不同粘结剂的电极表面都比较均匀平整,通过粘结剂将硅纳米颗粒紧密地粘附在铜箔上。 循环 200 圈后,两种电极表面形貌发生巨大变化,说明电极表面生成了 SEI 膜。 使用粘结剂 ALG 的硅电极表面 SEI 膜依旧非常完整,与恒电流充放电结果一致; 而使用粘结剂 PVDF 的硅电极表面产生大量裂纹,这是由于硅颗粒在充放电过程中剧烈的体积变化造成的。 上述结果表明,粘结剂 ALG 可以抑制硅颗粒的体积膨胀,保护电极表面SEI 膜的完整性。

2.3 In⁃situ EQCM 测试

针对两种粘结剂呈现出截然不同的电化学效果,并结合恒电流充放电循环测试、 循环伏安法、 交流阻抗法和扫描电子显微镜的测试结果,推测可能与硅负极表面的 SEI 膜结构直接相关[29⁃30]。 鉴于此,本研究采用 In⁃situ EQCM 技术考察了两种粘结剂对硅基负极材料首圈放电过程中 SEI 膜形成的影响。图 7 对使用粘结剂 ALG(A)和粘结剂 PVDF(B)的硅基电极进行循环伏安测试,及同时记录的表面质量的变化Fig.7 Cathodic scan of silicon electrodes with ALG (A) and PVDF ( B) binders, and the simultaneousresponses of mass deposition on the electrode在恒定扫速(0. 05 mV/ s)条件下,采用原位分析技术记录了电压下降过程中,使用两种粘结剂的硅基负极表面的实时质量和电流变化。 图 7A 和 7B 分别是使用粘结剂 ALG 和 PVDF 的硅基负极第一次锂化过程的质量和电流变化曲线。 为简化比较过程,本研究截取了两种粘结剂从 3. 0 ~ 0. 01 V 的放电过程中主要的质量和电流变化过程进行分析。 由图 7 可知,在电压扫描的总变化过程中,使用粘结剂 ALG的电极表面单位面积质量变化为 320 ng / mm2,使用粘结剂 PVDF 的电极表面单位面积质量变化为 795 ng / mm2,说明在此过程中使用粘结剂 PVDF 比使用粘结剂 ALG 的硅基负极表面质量变化更剧烈,消耗更多的电解液,这或许是造成电化学性能和电极形貌差异的主要原因之一。

有投稿需求的作者,可以参考:写粘结剂的论文发表期刊推荐

在首圈放电过程中,质量变化的主要过程对应 2. 65 ~ 2. 00 V 和 0. 15 ~ 0. 01 V 两个还原峰,因此放大这两个还原峰进行进一步研究。 以库伦电荷为横坐标,以质量为纵坐标,斜率即为 Δm / Δq 的值,代表在单位电荷量变化下的质量变化(图 8)。 在第一个还原峰( SEI 膜形成的主要阶段)范围内,使用粘结剂 ALG 的硅基负极 Δm / Δq 分别为 8. 08(2. 65~2. 29 V)、 5. 59(2. 29 ~ 2. 17 V)和 21. 15(2. 17 ~ 2. 00 V),单位面积质量变化为 155 ng / mm2; 使用粘结剂 PVDF 的硅基负极 Δm / Δq 分别为 73. 59(2. 65~2. 44 V)和 36. 40(2. 44~2. 00 V),单位面积质量变化为 537 ng / mm2。 上述结果表明,在 SEI 膜形成的主要阶段,在转移相同的电荷量情况下,使用粘结剂 ALG 的硅基负极消耗的电解液更少,在电极表面形成更薄的 SEI 层。 Luo 等[31]的研究表明,过厚的 SEI 膜会导致锂扩散距离延长以及阻抗增加,因此使用粘结剂ALG 的硅基负极形成更薄的 SEI 膜是造成上述差异化结果的原因之一。 在第二个还原峰(Li+嵌入的主要过程)范围内,使用粘结剂 ALG 的硅基负极 Δm / Δq 分别为 30. 90(0. 15~0. 06 V)和 9. 58(0. 06~0. 01V),单位面积质量变化为 90 ng / mm2; 使用粘结剂 PVDF 的硅基负极 Δm / Δq 为 7. 91(0. 15~ 0. 01 V),单位面积质量变化为 67 ng / mm2。 由于两者首圈放电容量相差很小,说明在 Li+的嵌入过程中,使用粘结剂 ALG 的硅基负极更易造成 Li+携带更多的溶剂分子。

3 结论

采用 In⁃situ EQCM 与电化学表征相结合的测试方法,考察了两种商品化粘结剂 ALG 和 PVDF 对硅电极充放电过程产生的差异性结果。 结果表明,粘结剂与硅基材料之间不同的作用力,会显著影响电极表面 SEI 膜的形成,从而对硅电极的电化学性能造成影响。 原位与非原位结合的方法实现了从不同角度对硅电极充放电过程中电化学反应过程的准确监测。 本分析方法具有普适性,可推广至锂离子电池的多项研究工作中。——论文作者:崔亚楠1,2 孙琪1,2 任晓燕∗1 逯乐慧∗1,2

References

[1] OBROVAC M N, CHEVRIER V L. Chem. Rev., 2014, 114(23): 11444⁃11502.

[2] TRIPATHI A M, SU W N, HWANG B J. Chem. Soc. Rev., 2018, 47(3): 736⁃851.

[3] LIU Zhen⁃Bang, MA Ying⁃Ming, HAN Dong⁃Xue, DONG Xian⁃Dui, NIU Li, BAO Yu. Chin. J. Anal. Chem.,2018, 46(8): 1171⁃1177.刘振邦, 马英明, 韩冬雪, 董献堆, 牛利, 包宇. 分析化学, 2018, 46(8): 1171⁃1177.

[4] LIAO Yu⁃Zhi, SI Shi⁃Hui, CHEN Jin⁃Hua, LU Yang, DU Ming. Chin. J. Anal. Chem., 2019, 47(7): 992⁃997.廖玉枝, 司士辉, 陈金华, 卢阳, 杜明. 分析化学, 2019, 47(7): 992⁃997.

[5] JI Y C, YIN Z W, YANG Z Z, DENG Y P, CHEN H B, LIN C, YANG L Y, YANG K, ZHANG M J, XIAO Q F,LI J T, CHEN Z W, SUN S G, PAN F. Chem. Soc. Rev., 2021, 50(19): 10743⁃10763.

[6] ZHU G J, CHAO D L, XU W L, WU M H, ZHANG H J. ACS Nano, 2021, 15(10): 15567⁃15593.

[7] WU F X, MAIER J, YU Y. Chem. Soc. Rev., 2020, 49(5): 1569⁃1614.

[8] HUANG Su⁃Qing, HUANG Zhao, GU Tie⁃An, XIE Qing⁃Ji, YAO Shou⁃Zhuo. Chin. J. Anal. Chem., 2011, 39(7): 978⁃984.黄素清, 黄钊, 谷铁安, 谢青季, 姚守拙. 分析化学, 2011, 39(7): 978⁃984.

[9] CHAN C K, PATEL R N, O′CONNELL M J. ACS Nano, 2010, 4(3): 1443⁃1450.

[10] LIU N, LU Z, ZHAO J, MCDOWELL M T, LEE H W, ZHAO W, CUI Y. Nat. Nanotechnol, 2014, 9(3): 187⁃ 192.

[11] CHAN C K, PENG H, LIU G, MCILWRATH K, ZHANGX F, HUGGINS R A. Nat. Nanotechnol., 2007, 3(1):31⁃35.

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI