0

留言稍后联系!

发布时间:2022-05-26所属分类:工程师职称论文浏览:1457次

摘 要: 摘要:针对 3D 打印砂型紧实度低问题,提出了滚压紧实新方法,通过对滚压紧实基本原理的论述,以及模拟实验,初步验证了滚压紧实在 3D 打印中的可行性。针对 3D 打印砂型发气量大、透气性低以及退让差的问题,提出一种空间网格化砂型 3D 打印方法,利用圆形、矩形两种

摘要:针对 3D 打印砂型紧实度低问题,提出了滚压紧实新方法,通过对滚压紧实基本原理的论述,以及模拟实验,初步验证了滚压紧实在 3D 打印中的可行性。针对 3D 打印砂型发气量大、透气性低以及退让差的问题,提出一种空间网格化砂型 3D 打印方法,利用圆形、矩形两种基础形状,按不同网格大小与不同网格间骨架尺寸进行网格划分,分别进行了型砂性能测试分析。实验结果表明:滚压紧实过程中,通过调节滚压层厚度和压下量,可以改善砂型的强度和紧实率,从而解决 3D 打印砂型紧实度低问题;采用空间网格化打印方法,可降低砂型强度 10%~50%,提高砂型透气性 100%以上,减少粘结剂用量 10%~50%,适合背砂层使用。

关键词: 3D 打印砂型;滚压紧实;空间网格化

1 前言

3D 打印技术起源于 20 世纪 80 年代的美国,经过几十年的发展,现已在汽车、能源、医疗、航空航天等领域广泛应用。传统铸造行业中,普通砂型铸造约占比 60%,砂型制作过程被公认为是劳动强度大、环境恶劣的环节。除环境因素外,传统砂型铸造还存着制作模型周期长、砂型尺寸精度低、产品柔性差[1] 等问题。

3D 打印砂型采用数字化方式传输,节省了信息交流时间,省略了制作模型的环节,具有生产环境好、砂型尺寸精度高、机动灵活等诸多优点,已逐步得到普及应用[2-3]。

现行的砂型 3D 打印技术仍存在一些问题:3D 打印砂型是通过喷涂、浸润的方式加入粘结剂,无法达到传统造型方法的混砂效果和紧实度;3D 打印砂型性能单一,无法达到传统造型方法的面砂、背砂效果;此外,3D 打印砂型所用原砂粒度较低,透气性和退让性差,也很难满足大型铸件使用要求。

针对 3D 打印砂型紧实度低问题,本文提出了一种滚压紧实新方法;针对 3D 打印砂型透气性和退让性差问题,本文提出一种空间网格化砂型 3D 打印方法。利用滚压紧实方法和空间网格化方法,可有效改善 3D 打印砂型的综合性能。

2 滚压紧实

2.1 滚压紧实基本原理

每次铺砂后,用滚压辊滚压砂型表面,使砂粒产生向下移动,砂粒间缝隙变小。水平推动旋转辊,形成平滑的表面,为下一层砂的铺设做好准备。

与传统砂型紧实方法不同的是:在滚压紧实过程中,由于采用分层紧实,在紧实过程中砂型变化量很小,对下一层尺寸精度影响较小。如图 1 所示,在滚压后只影响了上表面(图 1c 虚线区域),在铺设下一层砂时已将缺陷处修复。

2.2 滚压紧实实验方法

由于在 3D 打印机中进行滚压实验需要进行设备改装、系统调试极难实现,因此本实验采取手工模仿砂型 3D 打印的方式进行实验。

为模仿 3D 打印铸造砂型增材制造的特点,设计了一种可控升降平台(具体如图 2 所示),以控制每层铺砂的厚度以及滚压是的压下量,用滚压方式对每层型砂进行物理压实,增加砂型的紧实度,进而提高砂型强度。

实验采用 50~100 目普通工业用硅砂,以呋喃树脂为固化剂,调节不同层厚,不同压下量,制成 200 mm ×200 mm×200 mm 的正方体试样(图 3),模仿 3D 砂型打印过程,用普通树脂砂进行实验,实验过程如图所示,先将平台下降型砂理论上需要铺设的厚度,将砂粒均匀的铺满装置留出的空间,将平台再次上升一定的高度(这部分为滚压时的压下量 h;下降的厚度与上升高度的差值为滚压时的滚压层厚 x)。采取正交实验的方法,改变有关工艺参数,研究影响滚压紧实的因素,总结有关规律。

在滚压过程中,我们认为滚压层厚、压下量、滚压辊直径、滚压辊边界线速度、滚压次数是影响滚压过程的几项关键因素(如图 4)。通过控制变量法,改变其中一项因素,检测其中性能变化,并与未进行紧实的试样进行比较。

图中:

v—滚压辊边界线速度(m/s);

r—滚压辊半径(mm);

h—滚压压下量(mm)。

实验过程中分别改变滚压层厚、滚压压下量、滚压辊直径、滚压辊边界线速度,以及滚压次数。

2.3 滚压紧实实验结果

2.3.1 滚压层厚变化对砂型性能的影响

图 5 为压下量为 2.5 mm,滚压辊直径为 40 mm,滚压辊边界线速度为 0.2 m/s,滚压一次,令层厚分别为 2.5 mm、5 mm、7.5 mm、10 mm、12.5 mm 的方式制作试块的实验结果。从图 5 中可以看出在其他影响因素没变的情况下,滚压层层厚越小,其抗拉、抗弯、抗压强度越好,紧实率越高,透气性相对降低,但相比之下差别不大。随着层厚的逐渐减小,虽然砂型的各项强度有所提升,但是存在无法将型砂完全压进砂型之中,出现了型砂浪费的现象。从图中可以看出在层厚为 2.5 mm、5 mm 两个试块中,各项性能并无很大的差距。在滚压层厚为 5 mm 时,抗弯强度较未紧实砂型提升了 50.1%,抗拉强度提升了 84%,抗压强度提升了 190%,透气性下降了约 69.2%。在一定范围内,随着滚压层厚的变大,砂型强度逐渐减小,但减小的速度却越来越慢,由此可见,当滚压层厚达到某一点时,砂型强度将达到最低点。所以,在滚压实验中,在保证效率的情况下。为保证砂型强度,滚压层厚尽可能小。

2.3.2 滚压压下量变化对砂型性能的影响

图 6 为层厚为 2.5 mm,滚压辊直径为 40 mm,滚压辊边界线速度为 0.2 m/s,滚压一次,令压下量分别为 0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm 的方式制作试块检测结果。从上图 6 中可以看出相同压下量下,滚压压下量越大,其抗拉、抗弯、抗压强度越好,紧实率越高,透气性相对降低,但相比之下差别不大从图中可以看出在压下量为 2.5 mm、2 mm 两个试块中,各项性能并无很大的差距。在滚压层厚为 2 mm 时,抗弯强度提升了 51.2%,抗拉强度提升了 80%,抗压强度提升了 182%,透气性下降了约 69.1%。随着滚压压下量的变大,砂型强度逐渐增加,但增加的速度却越来越慢,由此可见,在其他条件一定时,当滚压压下量达到某一点时,砂型强度将达到最高点。但一味的增加滚压时的压下量,则会造成砂型变形严重,存在部分砂子没有被滚压进砂型中,所以,在滚压实验中,在保证砂子能完全滚压进砂型中前提下,滚压压下量尽可能的大一些。

2.3 滚压辊直径变化对砂型性能的影响

图 7 为层厚为 2.5 mm,压下量为 2.5 mm,滚压辊边界线速度为 0.2 m/s,滚压一次,令滚压辊直径分别为 40 mm、80 mm、120 mm、160 mm、200 mm 的方式制作试块检测结果。图中可以看出滚压辊直径的大小对滚压砂型的各项性能基本没有影响或者说影响不大。抗弯强度提升了 56.0%,抗拉强度提升了 72.7%,抗压强度提升了 221%,透气性下降了约 70.1%。

3 空间网格化打印

虽然 3D 打印砂型技术已逐步得到应用,但 3D 打印砂型仍存在一些问题:紧实效果不理想,只能通过增加粘结剂的方法增大砂型强度,导致了 3D 打印型砂发气量大、透气性和退让性差;目前 3D 打印砂型所用原砂粒度较低,很难满足大型铸件对型砂的透气性要求。

铸造过程中需要砂型具有足够的强度抵挡浇注时金属液的冲刷,此时往往是砂型表层部分(俗称面砂)的强度起主要作用。3D 打印砂型方法决定了砂型整体强度具有一致性,无法同时打印出背砂与面砂,这导致砂型中心部分的强度出现了浪费现象,为了解决这个问题,利用 3D 打印可以直接完成对复杂结构的一次性成型的特点,提出了一种空间网格化砂型 3D 打印方法。

3.1 网格化打印基本原理

空间网格方法已在金属 3D 打印、塑料 3D 打印、建筑业以及微观原子打印中得到了广泛引用[4-5],利用不同打印结构以达到减轻重量,优化使用性能的作用[6-7],而在砂型 3D 打印中,还未有人进行系统研究。

由图 8 可知,在对铸造用砂型三维建模时,根据砂型大小及铸件尺寸在砂型表面留出足够尺寸的实心壁厚作为“面砂层”;对中心部分进行空间网格化划分,将砂型制作成空间网格结构,网格内填充未喷涂粘结剂的散砂,网格间骨架进行正常的打印喷涂,这些由未喷涂粘结剂的散砂组成的网格与喷涂粘结剂间隙骨架构成了“背砂层”。依靠“面砂层”满足铸造所需要的强度,同时利用“背砂层”提升砂型透气性,减少粘结剂的使用量,降低砂型的发气量,达到了降低成本、改善砂型综合性能的目的。

3.2 网格化打印实验方法

在砂型空间网格化设计过程中,网格形状、网格的尺寸、网格边界间距离以及空间网格的排列方式是影响砂型性能的几项关键因素[8,9]。实验通过控制变量法,改变其中一项因素,检测性能变化,并与未进行空间网格化划分的实心试样进行比较,从而得到各因素对性能的影响结果。

相关知识推荐:论文好发表要注意的几项

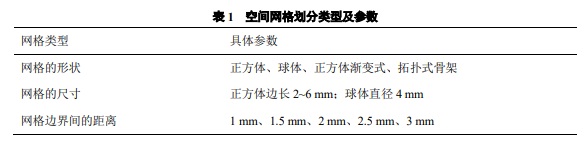

利用 3D 打印,打印出没有经过空间网格划分的标准实心砂型试样,见图 2 所示。检测得到其抗拉强度为 1.616 MPa、抗弯强度为 1.823 MPa、抗压强度为 5.802 MPa、透气性为 62。将实验所需的试样模型进行空间网格化划分,即将模型内部空间分割成各个网格。内部网格在打印时不进行粘结剂喷涂,以自由松散的状态置于其中;网格间骨架处进行正常喷涂粘结剂打印。以这种方法打印相应的检测试样,并进行检测。具体空间网格划分类型及参数如表 1 所示。

3.3 网格化打印实验结果

3.3.1 网格形状对砂型性能的影响

分别用外接球直径 4mm 的正方体、直径为 4 mm 的球体对抗拉强度、抗弯强度、抗压强度以及透气性的标准试样模型进行划分,通过 3D 打印得到试样并进行检测。两种试样的截图分别如图 9(a) 、图 9(b) 所示。

具体的数据见表 2。检测结果表明,按正方体划分的试块,各项性能如下:抗拉强度为 1.124 MPa,较实心试样降低 30.4%;抗弯强度为 1.305 MPa,较实心试样降低 28.5%;抗压强度为 4.921 MPa,较实心试样降低 15.1%;透气性为 160,相比于实心试样上升了 158%。经计算,其粘结剂加入量较实心试样相比降低 29.6%。

按球体划分的试样,各项性能如下:抗拉强度为 1.174 MPa,较实心试样降低 27.4%;抗弯强度为 1.353 MPa,较实心试样降低 25.7%;抗压强度为 5.089 MPa,较实心试样降低 12.8%;透气性为 160,相比于实心试样上升了 158%。经过计算,其粘结剂加入量较实心试样相比降低 50.3%。由表 2 可知,球体空间网格砂型的强度、透气性明显优于正方体空间网格砂型,在强度、透气性基本相同的情况下,球体空间网格砂型粘结剂使用量约是正方体空间网格砂型的 59%。这是因为球体具有各向同性,受力更加均匀,且球体空腔表面成壳型,具有较强的支撑性,因此,球体空腔划分的网格具有更好的综合性能。

3.2 网格尺寸对砂型性能的影响

分别用边长为 2 mm、3 mm、4 mm、5 mm、6 mm 的正方体对砂型性能检测试块进行三维建模,将砂型内部分割成各个空间网格,见图 10 所示。各个网格之间留有 1 mm 的网格间骨架作为砂型支撑部分,利用 3D 打印制作砂型试块并进行检测。检测结果如表 3 和图 10 所示。

由图 11 可以看出,在网格间骨架不变的情况下,随着网格尺寸的增加,各项强度数值不断降低,透气性不断增强。但从图 11 中可以明显看出当网格尺寸从 4 mm 增加到 5 mm 时,各项强度数值出现明显下降,这说明网格尺寸与支撑骨架间缝隙的比值存在对应关系,在实际应用中,不能盲目的增加网格尺寸。综合考虑表 3 数据,可以看出:当正方体网格边长为 3 mm 时,粘结剂加入量较实心试样降低 42.2%;抗拉强度较实心试样降低 40.0%;抗弯强度较实心试样降低 31.5%;抗压强度较实心试样降低 23.2%;透气性较实心试样上升 174%。该组数据表明,各项强度指标能够满足背砂要求,透气性较好、粘结剂减少量也较明显,为本实验条件下的优化指标。

3.3 网格间骨架对砂型性能的影响

用边长为 3 mm 的正方体网格将砂型内部空间分割成各个网格。各个网格之间分别留有 1 mm、1.5 mm、 2 mm、2.5 mm、3 mm 的网格间骨架作为砂型支撑部分,见图 3 所示。对不同缝隙的 3D 打印砂型试样进行检测,结果如表 4、图 12 所示。

从图 13 可以看出,随着网格间骨架尺寸的增加,各项强度数值有所增加,透气性明显下降。从而证明网格间骨架尺寸对砂型透气性影响较大,而对砂型强度影响不太明显。从表 4 可以看出,当网格大小为 3 mm,正方体网格间骨架为 1 mm 时,得到的试样各项性能如下:抗拉强度为 0.971 MPa,较实心试样降低 40.0%;抗弯强度为 1.248 MPa,较实心试样降低 31.5%;抗压强度为 4.451 MPa,较实心试样降低 23.2%;透气性为 170,相比于实心试样上升了 174%;整体粘结剂加入量较实心试样相比降低 42.2%。并且,随着网格间骨架尺寸增加,粘结剂用量也明显增加。综合利弊,在维持一定的强度指标前提下,尽量采用小缝隙为好。——论文作者:陈 瑞,李景明,宋照伟

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI