0

留言稍后联系!

发布时间:2022-04-06所属分类:计算机职称论文浏览:1612次

摘 要: 摘 要: 从少量样本中学习仍然是机器学习的关键挑战。尽管最近在视觉和语言等重要领域取得了进展,但标准监督的深度学习范式并没有为从小样本中快速学习新概念提供令人满意的解决方案。在此研究训练具有少量训练数据的人脸识别模型的问题。借鉴了一个概念上简单、灵活

摘 要: 从少量样本中学习仍然是机器学习的关键挑战。尽管最近在视觉和语言等重要领域取得了进展,但标准监督的深度学习范式并没有为从小样本中快速学习新概念提供令人满意的解决方案。在此研究训练具有少量训练数据的人脸识别模型的问题。借鉴了一个概念上简单、灵活和通用的框架,用于少样本人脸识别,只给出几个例子,分类器学会识别新类。在元学习期间,它学习深度距离度量以比较图像的相似性,每个图像被设计为模拟少样本学习设置。一旦经过训练,模型就能够通过计算查询图像与每个人脸图像的示例之间的关系分数来对新类别的人脸图像进行分类,而无需进一步更新网络。定义了关于少样本人脸识别 (使用 mini-PubFig 数据集) 一次性学习问题。

关键词: 少样本学习;人脸识别;度量学习;元学习

矿产资源在国民经济发展过程中占有举足轻重的地位, 选矿是矿产资源加工中的一个重要环节,选矿水平高低直接影响矿物资源回收率[1] . 由于泡沫浮选工艺流程长、内部机理不明确、影响因素多、关键工艺参数不能在线检测等原因, 造成我国选矿过程能耗物耗高、有价矿物回收率低、精矿品位波动大[2−3] .

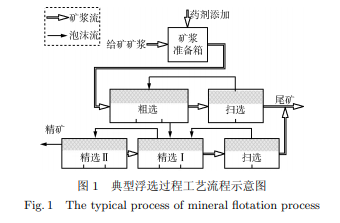

在实际矿物选别生产中, 浮选泡沫表面视觉特征如颜色、大小、流速、纹理等不仅可直接反映浮选生产过程工况, 还可以作为生产工艺指标的直接指示器[4] . 由于浮选流程包含几十乃至上百个浮选槽图 1 所示 (一般包括粗选、扫选和精选), 工艺流程长、分布范围广, 当前人工观察泡沫进行生产操作, 主观性强、误差大、效率低, 无法实现浮选状态的客观评价与认知, 造成生产过程不稳定、矿物原料流失严重、药剂消耗量过大[5] . 工业视觉检测速度快, 可同时监测整个过程的泡沫状态, 实现泡沫表面视觉特征的量化描述与浮选生产状态客观评价, 进而实现矿物浮选从简单的单变量控制到复杂的多生产操作参数综合优化控制[6] . 将机器视觉应用 到 矿 物 浮选过程监控是解决浮选过程建模和生产过程优化控制难题的新方法, 已经引起了广泛关注.

近年来, 基于机器视觉的浮选泡沫表面特征监测技术, 已引起了工业发达国家 (科研机构) 的高度关注, 欧盟于 2000 年投巨资联合芬兰赫尔辛基工业大学、瑞典皇家工学院、奥托昆普公司等多家大学和企业启动了 ESPRIT LTR 项目 “基于机器视觉的气泡结构和颜色表征” (简称 Chaco), 南非学者、智利 Catholic 大学等也将机器视觉应用到石墨、铂金属、铜浮选监控中[6−9] . 国内中国矿业大学、北京矿业研究院联合金川公司也分别对煤和镍浮选进行了浮选泡沫监测方面的研究工作[10−11] . 中南大学与国内多家大型有色冶炼企业共同合作, 开展了浮选泡沫图像处理及检测技术的研究[12] , 在浮选泡沫图像采集与浮选泡沫监测上取得了一些研究成果. 由此可见, 基于机器视觉的监控技术是目前比较先进的浮选过程监测技术. 为了充分利用好贫矿与难选矿等有限的矿物资源, 深入研究基于机器视觉的浮选检测技术, 切实提高矿产资源的回收率与综合利用水平迫在眉睫. 本文结合矿物浮选泡沫图像特点, 综述近年来基于机器视觉的矿物浮选监控技术研究进展, 包括泡沫图像关键特征表征方法、关键工艺参数检测方法及浮选工况识别策略, 介绍泡沫浮选监控系统的应用现状, 指出了其发展趋势及所面临的新挑战.

1 泡沫图像的关键视觉特征提取与表征

在矿物浮选过程中, 泡沫表观特征与浮选生产指标、工况、操作变量等密切相关, 可作为判断矿物选别作业效果的重要依据, 而泡沫表观特征的准确描述是基于机器视觉的浮选生产过程监控的前提. 由于浮选泡沫图像是大量、大小不一、颜色不同、形状各异的矿化气泡堆积而成, 气泡之间分界不明显且相互堆积、挤压, 气泡破碎、兼并严重, 针对自然场景数字图像的常规处理方法在泡沫图像处理上往往难以取得有效的结果[13] , 泡沫图像特征提取与表征方法引起受到广泛关注, 其中泡沫颜色、统计分布 (尺寸、纹理) 及速度等是描述浮选过程泡沫图像的关键特征参数.

1.1 泡沫图像颜色特征的提取与表征

由于矿化泡沫中所带的矿物粒子不同, 导致不同浮选状态下泡沫呈现出不同的颜色. 泡沫颜色不仅与浮选生产工况密切相关, 还反映了泡沫所含矿物种类及矿粒子的富集程度, 故可根据泡沫的颜色特征指导浮选生产操作. 为了准确提取与浮选工况密切相关的浮选泡沫颜色特征, 检测出泡沫颜色的细微差别, 近年来国内外学者对颜色特征的提取与表征方法开展了一些研究工作. 针对铜浮选泡沫表面视觉特征, 南非 Moolman 等[14] 用快速傅里叶变换与图像颜色分析技术, 提取了铜泡沫能谱和颜色特征, 辨识粗选槽泡沫中铜的含量. Oestreieh 等[15] 利用颜色矢量角刻画小泡沫颜色的变换, 预测矿物的组成成分. Bonifazi 等[16] 利用 RGB、HIS 和 HSV 三个颜色参考系统提取矿物浮选泡沫图像的灰度平均值和标准差, 但易受现场光照的影响. Ventura-Medina 等[17] 研究了泡沫颜色参数的量化描述, 通过大量实验验证了这些颜色参数与泡沫品位存在较强的相关性. 英国的 Chuk 等[18] 提取锑浮选泡沫的颜色直方图, 采用专家系统和模糊技术分析泡沫的坍塌问题. Kaartinen 等[19] 采用泡沫图像颜色 R、G 和 B 值的平均值与标准差描述泡沫颜色特征, 并给出了计算方法. Bonifazi 等[20] 将 3D 分形与颜色分析相结合, 分析了泡沫图像的颜色和形态学特征, 利用统计分析方法预测矿物泡沫品位, 该法已经应用到芬兰 Pyhasalmi 和瑞典 Garpenberg 选矿企业, 但光照不均影响了应用的效果. N´u˜nez 等[21] 将颜色平均灰度与平均值的比值定义为特征参数, 以解决因照明不均所带来的颜色描述不准确性问题. Bartolacci 等[22] 采用多元图像分析方法提取了泡沫 RGB 图像的颜色光谱变化特征, 采用偏最小二乘方法预测矿物的品位. 在此基础上, Liu 等[23] 将多分辨率多元图像分析方法应用于浮选过程, 同时捕获矿物泡沫图像的光谱信息和颜色特征, 并结合主元分析方法和聚类方法对浮选泡沫进行了分类.

陈子鸣等[24] 采用多媒体技术对刻画浮选泡沫图像表观颜色特征的进行初步研究, 曾荣[11] 分析了泡沫图像颜色特征、气泡尺寸参数, 利用这些图像特征参数的回归模型对泡沫的精矿品位预测[25] .

上述研究主要是单一颜色空间的分量分析, 未能获得泡沫颜色全面的特征信息. 为了对泡沫颜色全面准确的描述, 需要建立矿物浮选泡沫的多颜色空间测量方法. 基于泡沫图像颜色特点, 作者所在 研究组融合了 RGB、Lab、HSV 颜色空间进行泡沫的颜色特征提取, 提出了多颜色空间信息融合的方法[12, 26−27] , 给出了泡沫颜色特征的量化特征指标, 通过大量实验和实际工程应用, 验证了提出的多颜色空间融合方法对泡沫颜色检测的精确性. 采用的浮选过程泡沫图像颜色提取过程如图 2 所示.

虽然当前泡沫图像颜色特征提取与表征已取得一定的研究进展, 但生产过程的泡沫图像获取易受现场环境、自然光照、光源衰减等因素干扰, 且泡沫图像存在的高亮点、色偏等问题影响到泡沫颜色特征的准确测量, 需要深入研究.

1.2 泡沫图像的统计分布特征表征

浮选生产过程大量的矿化气泡往往表现出典型的随机分布状态, 而这些分布状态与浮选性能指标有密切关系. 因此, 可利用统计直方图、均值、方差等数学描述手段对泡沫的统计分布进行描述, 进而评估矿物浮选效果[4] . 通过大量研究发现, 泡沫的尺寸特征和纹理特征是能很好地反映泡沫统计分布规律的两个关键特征.

1.2.1 泡沫图像的尺寸特征提取与表征

大量研究表明浮选泡沫尺寸不但与矿浆 pH 值、浓细度等关键工艺参数密切相关, 而且能反映泡沫品位和回收率等生产指标. 图像分割是浮选泡沫图像尺寸特征提取的关键技术, 分割效果直接影响特征参数的测量精度. 但由于浮选泡沫存在形状各异、相互挤压、分布不均匀, 常规图像的分割算法难以适用泡沫图像的准确分割.

国内外学者针对矿物浮选泡沫尺寸特征提取方法进行了相关的研究. Bonifazi 等在图像分割过程中把高亮点作为标识[16] , 采用经典分水岭分割方法对浮选泡沫图像进行处理, 但受到泡沫图像光照不均影响, 易产生过分割. 为此, Sadr-Kazemi 等[28] 利用形态学重构来提取泡沫图像尺寸特征, 将图像的极大值区域作为算法的标识种子点, 但该法易受所定义的元素形状和尺寸的影响. 而 Botha 等在分析泡沫的尺寸特征标识图像时采用改进同质梯度方法[29] , 有效地减少了泡沫过分割现象.

在国内, Wang 等提出了基于谷边缘检测的图像分割算法, 并提取泡沫图像特征应用于铜矿浮选[30] , 但该算法凭经验选取模板尺寸且模板尺寸要求严格. 王麓雅等[31] 分析现有的浮选泡沫图像分割算法, 修改阈值算法, 自动检测泡沫的种子点, 利用形态学技术产生泡沫图像分割区域, 但对噪声大、光照不均的图像易过分割. 作者所在研究组[32] 提出了一种基于聚类与形态学的泡沫图像分割方法, 其处理步骤如图 3 所示, 利用分水岭算法得到分水线实现浮选泡沫的分割, 并利用泡沫尺寸平均值、标准差、偏斜度及陡峭度来定义泡沫尺寸特征从而为浮选控制提供依据, 有效地解决了因泡沫图像质量不理想、大小形状不均而产生欠分割或过分割问题. 在此基础上, 基于分级分水岭算法提出了泡沫图像自适应的分割算法, 并应用于铝土矿获得较好的分割效果[33]; 将向量形态学重构方法进行改进, 应用于铜浮选泡沫图像的分割和尺寸特征的提取[34]; 针对浮选泡沫的形状特征, 采用均值方差等单值特征, 提出概率密度函数方法对泡沫尺寸分布统计特性进行准确描述[35] .

为了准确提取泡沫尺寸特征, 针对不同矿物泡沫图像的分割问题, 已经取得一些研究成果, 但是所提算法通用性不强. 迄今还不存在一种普适的泡沫图像分割算法, 特别是针对强干扰环境 (低光照、强噪声等) 下泡沫图像分割及尺寸特征的提取还少有报道, 尚需进一步深入研究.

1.2.2 泡沫图像的纹理提取与表征

纹理是图像相邻像素灰度相关性的表现, 作为刻画泡沫图像统计分布的另外一个关键特征, 可用来描述浮选过程操作条件及矿物性质的变化所引起的泡沫状态变化.

Holtham 等采用了经典纹理谱和像素跟踪来预测矿物浮选泡沫的大小[36] , 但该方法依赖于经验参数且未考虑灰度变化, 具有很大的随机性. Bharati 等[37] 对比研究了灰度共生矩阵 (Grey-level co-occurrence matrix, GLCM)、多变量主元分析、小波分析等不同的纹理分析方法, 通过对浮选泡沫图像的分类研究, 发现小波纹理分析具有较广频率的适用范围. 从浮选泡沫 RGB 图像、多空间图像的光谱与空间关系出发, Liu 等[5] 结合多分辨率多变量分析技术提出了一种泡沫纹理特征提取方法, 采用最小二乘回归方法预测精矿品位. Brtolacci 等[22] 对矿物泡沫纹理特征提取方法进行研究, 分析了基于泡沫纹理的浮选过程监测的可行性. 通过对泡沫图像的动态纹理分析, Nunez 等[38] 采用混合建模方法对泡沫图像进行分类, 以此判断浮选状态. Zhu 等[39] 利用图像处理技术提取泡沫纹理特征, 建立了基于粗糙集和神经网络的加药量数学模型, 并验证了模型的可行性.

作者所在研究组利用 GLCM 来提取图像的全局纹理特征[40−43] , 其中空间 GLCM 建立在估计图像的二阶组合条件概率密度函数的基础上, 通过计算图像中有一定距离和一定方向的两个像素之间的灰度相关性, 对图像的所有像素进行统计, 反映图像在方向、相邻间隔、变化幅度及快慢上的综合信息. 结合泡沫的视觉纹理特征, 通过分析各视觉特征参数的物理意义, 指出了各泡沫特征参数与泡沫纹理的相关特性. 泡沫图像纹理特征提取的流程如图 4 所示, 通过分析 GLCM 得到图像的纹理特征, 而图像的能量 (粗细度)、惯性矩、参数熵可用来量化纹理特性.

此外, 针对实际的矿物浮选过程, 作者所在研究组从铝土矿精选泡沫图像序列的静态、动态两方面研究精选泡沫纹理特征提取方法, 并应用于精选泡沫分类[41]; 基于改进模糊纹理谱提出了一种泡沫图像纹理特征的提取方法, 有效地改善了铝土矿精选泡沫图像的纹理识别效果[40, 42]; 基于 Gabor 小波提取了泡沫图像多尺度与多方向上的泡沫纹理幅度谱, 利用所提取的泡沫纹理特征对浮选工业生产状态进行无监督的模糊聚类分析[43] .

1.3 泡沫图像的速度特征提取与表征

浮选泡沫的流动速度特征是泡沫浮选生产效率的直接指示器, 间接反映了浮选产量、尾矿指标等主要生产指标. 实际生产过程中, 经验丰富的浮选工可通过观察泡沫层表面气泡流动速度判断浮选效果, 但主观性强、无法定量描述泡沫图像速度. 针对浮选泡沫流动畸变 (坍塌严重、破碎率高、旧泡兼并伴随着新泡上浮) 的泡沫图像序列, 传统图像处理算法难以对泡沫识别和跟踪, 无法实现泡沫动态特征的准确测量.

Ventura-Medina 等[44] 发现在一定操作范围, 泡沫流动速度可作为浮选性能的量化特征. 由于泡沫流动速度决定的空气回收率及泡沫尺寸的变化会影响浮选回收率, Neethling[45] 讨论了泡沫流动粒子运动特征对回收率的影响. 通过分析泡沫结构参数 - 泡沫表面积流量, 采用泡沫纹理谱特征来估计泡沫尺寸变化, Holtham 等[36] 提出像素跟踪技术获取泡沫速度特征. Kaartinen 等[46] 利用泡沫交叉相关峰值来描述泡沫速度, 应用于锌浮选过程中. Brown 等[47] 采用泡沫的流速来评价品位的稳定性, 实现了金矿粗选精矿品位的监测.

上述针对泡沫流速特征提取的研究工作, 主要体现在泡沫图像处理算法上, 未充分考虑浮选生产环境的影响. 作者所在研究组克服实际浮选泡沫图像亮点的影响, 提出了浮选泡沫图像序列的流动速度特征获取方法, 并提出了如图 5 所示的一种抗尺度快速变化和具有旋转不变性的模板匹配算法, 可有效地分析泡沫速度特征与浮选性能间的关系[48−49]: 利用宏块跟踪技术对浮选泡沫图像序列的泡沫速度特征进行估计, 获得像素级的泡沫运动速度参量[48]; 研究了泡沫流动速度的提取及跟踪算法, 提出了一种内搜索六边形搜索块匹配算法, 可在工业现场在线实时测量泡沫流速, 并实现空气回收率的估计[49] , 为浮选生产提供指导, 保证矿物浮选的优化稳定运行, 提高了浮选生产效率

2 基于视觉特征的浮选过程关键工艺参数检测

实时检测技术是矿物浮选过程监控的基础, 只有获取准确的检测信息, 才能做出准确的判断进而给出操作建议. 浮选过程中, 矿浆 pH 值 (酸碱度)、过程指标 (精矿品位和尾矿金属含量) 等是过程监测的主要参数. 但由于浮选过程工艺参数的在线检测仪器价格昂贵、使用寿命短, 维护保养困难, 且易受矿源的影响导致测量不准, 当前浮选过程的关键参数检测大多通过离线化验和计算获得, 滞后时间长, 无法给出实时工况指导信息. 为此, 国内外研究人员对浮选过程关键工艺参数的检测手段进行了研究.

2.1 矿浆 pH 值软测量

矿浆 pH 作为浮选过程重要参数, 对浮选性能有着直接关系[50]: 1) 直接影响矿物的可浮性; 2) 影响许多药剂的浮选活性; 3) 影响矿浆中的离子组成; 4) 影响矿泥的分散和凝聚. 目前矿浆 pH 的检测大多采用两种方法: 人工化验和 pH 检测仪在线检测. 人工化验方法滞后严重, 导致生产操作频繁调节, 使得精矿品位和回收率低, 药剂浪费严重. 而 pH 在线检测仪大多价格昂贵、使用寿命短、维护困难. 基于机器视觉的软测量技术为实时检测矿浆 pH 提供了有效途径. 研究发现, 浮选生产过程中 pH 与泡沫图像表观特征有很强的相关性, 不同矿浆酸碱度对应不同泡沫状态, 但是国内外 pH 软测量相关的研究工作尚不多见[12] . 作者所在研究组提出了基于数字图像统计特征、过程工艺检测数据以及工艺机理知识的多信息智能融合方法[51] . 该方法通过人工取样离线化验矿浆实际 pH 作为输出量, 并结合对应取样时刻的泡沫图像表观特征 (颜色、尺寸、纹理、流速等) 建立了软测量模型, 利用多元回归、神经网络及支持向量机等手段实现了浮选矿浆 pH 的在线检测.

2.2 精矿品位和回收率预测

由于浮选过程金属品位的在线检测困难, 大多数选厂精矿品位和回收率的检测采用人工化验获得, 但检测数据的滞后性严重影响了生产工况的及时调整, 导致产品质量难以提高. 如何在线检测这些浮选生产的关键指标受到国内外学者的关注.

针对锌粗选过程, Aldrich 等[52] 通过获取锌粗选的泡沫红色分量、破碎率和尺寸等视觉特征, 寻找与精矿品位的关系, 建立预测模型估计精矿品位, 并给出了生产操作的专家控制策略. Hargrave 等[53] 融合常规的统计方法和神经网络模型建立了泡沫颜色参数与浮选性能指标 (包括精矿品位、矿浆的流量等) 之间的关系模型. 在 Ylinen 基础上, Kaartinen 等[19] 提取泡沫流速、稳定度、承载率等视觉特征, 发现与精矿品位相关性强, 为此 Kaartinen 在单个浮选槽的监视基础上, 开发粗选槽、精选槽及扫选槽的多像机浮选监控系统, 提高了浮选泡沫分类的准确率. 此外, Kaartinen 等提取了铜锌浮选泡沫图像中的速度、泡沫尺寸分布、承载率、泡沫颜色等视觉特征, 采用偏最小二乘 (Partial least-square, PLS) 方法预测铜浮选泡沫品位. Moolman 等[54] 把泡沫图像处理技术应用到钼浮选过程中, 从图像中提取能量、熵、惯性和相关性等纹理特征, 建立了神经网络预测模型, 对精矿品位和回收率进行预测.

上述研究表明根据泡沫图像特征建立精矿品位和回收率预测模型是可行的, 但浮选过程的内部机理极其复杂, 图像特征、操作变量与性能指标之间存在非线性关系, 而上述研究主要采用 PLS 的线性回归建模方法, 由于 PLS 方法本质上是一种线性结构的多元回归方法, 随着输入冗余信息增加, 矩阵的维数增加高, 易导致过拟合, 降低模型精度. 作者所在研究组对浮选机理深入研究, 利用样条映射的 PLS、最小二乘支持向量机和 BP-PBF 神经网络模型, 提出了基于数据驱动的精矿品位和回收率非线性建模方法[12] , 形成了机理建模和数据驱动建模相结合的浮选性能指标集成预测模型, 实现了浮选指标的软测量.

3 基于视觉特征的浮选工况识别

由于原矿性质经常变化, 导致工况不稳定、指标波动, 如果不能及时调整生产操作, 常常引发工况故障. 当前一般由经验丰富的操作工观察泡沫进行工况判断, 但浮选现场环境恶劣、劳动强度大、人工判别方式的主观性太强, 易导致工况波动.

近年来国内外学者对基于数字图像处理技术的浮选泡沫图像分类以及工况识别开展了一些研究工作. Moolman 等[14, 54] 利用数字图像分析和人工神经网络方法对浮选泡沫表面进行分类识别. Singh 等[55] 通过将矿物浮选图像分成 5 × 5 大小的分块, 提取每个小分块的 RGB 颜色信息, 并通过径向基神经网络对浮选图像进行分类识别. 刘文礼等[56] 利用灰度共生矩阵算法提取浮选泡沫的纹理特征后, 通过自组织神经网络对煤泥浮选泡沫图像进行分类识别. 利用 GLCM 提取泡沫图像纹理特征时会产生特征相互重叠的问题, 郝元宏等[57] 提出了一种新的泡沫状态识别方法, 利用正交投影对提取到的原始纹理参数进行变换, 并用支持向量机对泡沫图像进行分类识别. 而王红平等[58] 则利用主成分分析法对浮选泡沫的纹理特征参数进行变换处理以解决各纹理参数相互重叠的问题, 并利用神经网络进行泡沫状态的分类.

相关知识推荐:论文里写哪个作者的单位

上述研究的共同特点是: 1) 未考虑入矿条件的影响; 2) 随机选择泡沫视觉特征作为分类识别的输入变量, 未考虑具体类别图像特征对应的浮选工况; 3) 未考虑工况与其他操作参数的融合. 为此, 作者所在研究组提出了如图 6 所示的浮选工况趋势识别策略[12] , 采用工况识别模块先识别故障工况及趋势, 再识别正常工况及趋势的分级识别方法. 具体步骤为: 首先, 基于提出的泡沫图像特征选择算法, 提取某一类能明显体现浮选生产故障工况的视觉特征进行故障工况与正常工况的识别, 并结合浮选工艺特点, 分析故障趋势; 然后, 确定关键视觉特征进行正常工况分类, 同时利用数据的时序匹配, 依据浮选生产指标特征的变化趋势结合入矿类型, 进行生产状态的趋势类别识别; 最后, 融合获取的实时工艺参数和基于机器视觉的关键参数预测值, 给出相应的操作指导信息.

4 基于机器视觉的泡沫浮选过程监控系统

在 实 际 工 业 应 用 方 面, 国 外 已 研 发 的 泡沫 图 像 系 统 包 括 VisioFroth (Metso), SmartFroth (UCT), JKFrothCam (JKMRC), FrothMaster (Outokumpu). 其中 ForthMaster 是奥拓昆普公司开发的一个商业化系统, 目前应用比较广泛, 该系统可通过摄像头采集视频信号, 提取泡沫速度、稳定度、泡沫大小等泡沫表面视觉特征. 作者所在研究组在前期的浮选泡沫图像处理方法基础上, 与国内多家大型有色冶金企业合作研究了基于机器视觉的浮选泡沫过程监控技术, 研发了铝土矿、铜矿、金锑矿等多种矿物浮选泡沫图像处理系统, 主要性能指标与世界上最先进的芬兰奥托昆普泡沫分析仪相比, 泡沫特征更完备、气泡颜色特征更准确以及气泡尺寸检测范围大, 具有很好的推广应用价值. 所研发的泡沫图像系统与奥托昆普 ForthMaster 仪的参数对比如表 1 所示.

特别是针对我国首创的选矿拜耳法高硅铝矿石处理新工艺, 研发了铝土矿泡沫浮选图像分析系统. 该系统通过对浮选泡沫图像的分析处理, 能够自动提取出表示泡沫颜色、大小、速度、纹理、稳定性、流动性等泡沫特征, 并提供泡沫图像实时显示、特征曲线及工艺参数曲线实时显示, 实现浮选泡沫状态的分类、识别与综合评价和自动生成生产报表等功能, 如图 7 和图 8 所示. 该系统有效改善工人工作环境和劳动强度, 为现场浮选操作提供指导信息, 提高了浮选过程的自动化技术水平.——论文作者:桂卫华 1 阳春华 1 徐德刚 1 卢 明 1 谢永芳 1

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI