0

发表咨询在线!

发布时间:2020-03-13所属分类:科技论文浏览:1255次

摘 要: 摘要:为了改善现有污染源废气排放的采样技术,特别是颗粒物稀释采集技术上所存在的不足,如射流技术会产生伯努利效应,导致射流泵体积大、重量重、样品均匀性差,且不能实现等速采样等缺点。本研究设计开发了一套可适用于不同污染源的、模块化自动化控制的

摘要:为了改善现有污染源废气排放的采样技术,特别是颗粒物稀释采集技术上所存在的不足,如射流技术会产生伯努利效应,导致射流泵体积大、重量重、样品均匀性差,且不能实现等速采样等缺点。本研究设计开发了一套可适用于不同污染源的、模块化自动化控制的、轻便性、均匀性好的采样装置。该装置可模拟污染源的高温废气排放到大气中的冷却、稀释、凝结等反应过程。采用装置设计成四通道均匀采样,使其可作为大气污染物的源谱解析研究的专用采样设备,同时也可作为其他精密分析仪器的预处理装置。

关键词:污染源采样稀释通道直接抽取质量流量控制

1、引言

按流动性分类,污染源可分为固定源和流动源。固定源指烟道、烟囱、排气筒等排放源,流动源主要指交通车辆、飞机、轮船等排气源,其排放废气中含有颗粒物、有机和无机的气态有害物质。污染源排放的高温高湿、采样条件的恶劣等特性,使其采样和分析变得非常困难。

目前针对污染源排放的PM2.5采样可以分为直接采样法和稀释通道采样法,前者是将取样管直接伸进烟道或者其他污染源进行直接取样,只能采集到一次颗粒物;后者是将高温烟气用零气稀释和冷却至大气环境温度,稀释冷却后的烟气停留一段时间后用滤膜捕集其中的PM2.5,该方法较好地模拟了烟气排入大气后的稀释、冷却、凝结和二次反应等过程,捕集的PM2.5除了包括直接采样法采集的可过滤PM2.5,还包括直接采样法不能捕集的可凝结PM2.5,因此该方法被认为是更为准确的固定源[1]。

目前国内外有几款固定源采样器,但由于体积大、重量重、不能广泛适用各种污染源,采样参数不能精准控制等不足,都给现场采样工作和后续分析处理带来了较大的困难;另外,针对各类源排放的高温、高湿、高浓度等特性,很多精密的分析仪器(如粒径谱仪、VOCs仪等)无法直接采样分析,需借助相应的预处理装置。为解决上述困难,笔者设计研发了一套可广泛适用于各种污染物、模块化自动化控制的采样装置。

推荐阅读:基于废气涡轮发电系统的车用汽油机性能影响仿真及试验研究

2采样装置设计与研发

2.1设计与研发思路

该装置抽取污染源排放的废气,经干燥的零气稀释/直接抽取停留待气溶胶老化后,经过旋风式切割器(Cyclone)分离掉气流中大于某一粒径的颗粒物质[1],小于该粒径的颗粒

物质随气流分为四通道,分别由该通道中的滤膜收集,采样装置设计示意图见图1。

2.2采样装置适用范围

该装置适用于稀释通道法或直接抽取法采样,选取不同材质的滤膜,四通道平行采样,可用于污染源排放中颗粒物质量浓度及化学组分的分析;亦可作为粒径谱仪、质谱仪、OCEC、VOCs分析仪等精密仪器的预处理设备。

2.3关键技术要素设计

(1)满足颗粒物源谱解析采样和其他分析仪器的预处理需要;

(2)模块化设计,可更换模块实现不同类型源采样;

(3)空气动力学模拟设计停留室,提供颗粒物充足的停留/老化时间;

(4)四通道设计,可满足颗粒物质量浓度测定及源谱分析要求;

(5)自动化控制相关运行参数,确保采样的精准性;

(6)稀释比可调节。

2.5结构设计

2.5.1系统结构组成

该装置由6个模块组成,包括采样管、停留室、中控模块、供气模块、抽气模块及自动化控制。

2.5.2采样管

采样管的作用为将污染源排气引入停留室。根据污染源种类的不同,分为固定源采样管及流动源采样管。为实现等速采样,固定源采样管配有采样嘴套件;为避免烟气高含湿量对后续系统的影响,固定源为可加热采样管。

2.5.3停留室

停留室的作用为:(1)为污染源样气和零气提供稀释(混合)的场所;(2)为稀释(混合)后的气体提供停留时间,以使混合后的气溶胶充分老化。停留室组件包括不锈钢停留室、直接抽取法上盖板及稀释通道法上盖板,停留室与直接抽取法上盖板组合用于直接抽取法采样,停留室与稀释通道法上盖板组合用于稀释通道法采样,停留室结构设计见图2。

2.5.4中控模块

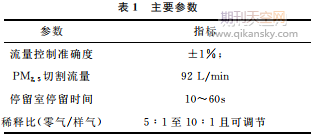

中控模块为该装置的核心部件,结构设计见图3,其作用为:(1)电源管理及可视化操控中心;(2)切割器分离样品中的PM2.5或PM10(旋风式切割器(Cyclone),PM10的切割流量为66.68L/min,PM2.5切割流量为92L/min)。);(3)控制及计量各采样通道及总气流的质量流量及体积流量;(4)各采样通道中滤膜安装及更换;(5)采样过程中数据计算及存储。中控模块组件包括切割器、分流器、膜托、质量流量控制器、显示屏及操作系统。

2.5.5抽气模块

抽气模块为采样器提供采样动力,包括一台真空泵。

2.5.6供气模块

供气模块为采样器提供稀释用的零气,包括干燥剂、供气泵、过滤器和质量流量控制器。注:供气入口,建议连接除湿装置以减少洁净空气中含湿量,如分析气体需增加供气的净化措施(燃烧炉、氧化剂等)。

2.5.7自动化控制

该装置进行了自动化控制系统的设计和研发,通过软件实现各部件的自动控制,特别是质量流量控制系统,一共5路质量流量控制,可根据温度压力等参数进行实时反馈和调节,以确保颗粒物的精准切割和采样体积的准确性[2],自动编辑程序采样;数据采集及显示:测量停留室压力、温度、切割流量和各气路流量;计算显示量:等速采样跟踪率、废气流速、样品采样时间、烟气含湿量、每通道采样标态烟气体积;各样品的详细信息和参数的自动存储。该装置自动化控制设计见图4。

3针对不同类型污染源的采样

该装置可提供稀释法及直接抽取法两种方式供选择,推荐的用法为:对于排气温度、含湿量及颗粒物含量较高的燃煤电厂、工业锅炉等固定源,以及机动车、船舶及非道路移动等流动源,使用稀释方法采样;对于排气温度、含湿量及颗粒物含量与环境较为接近的固定源,诸如安装了高效净化设施的有组织排放餐饮源,使用直接抽取方法采样。

3.1针对固定源和流动源的稀释通道法采样

组件为采样管模块、供气模块、停留室、中控模块及抽气模块,其连接方式如图5。

3.2针对餐饮源直接抽取法采样

组件为采样管模块、停留室模块、中控模块以及抽气模块,无需供气稀释组件。

3.3不同污染源源谱采样的参数设置

根据相关文献和实地采样经验可进行下列参数设置,由于各地情况不同,本地各种污染源的采样时间、稀释比等参数可根据实际情况或实验得出。

3.3.1流动源稀释法采样

(1)采样时长:可根据待测对象颗粒物质量浓度、PM2.5占总颗粒的比例、稀释比例及后续分析需求等预估。一般而言,对于颗粒物含量较高的燃柴油流动源,需要时间约为60min;对于燃用汽油流动源,约为120min。

(2)采样管的设定温度:如若采样管基本均处于排气筒之内,与停留室的连接管线也较短,那么可不加热采样管。

(3)流动源稀释比:对于流动源分流式稀释通道的稀释比应在7∶1~5∶1之间,因此,建议稀释比设定为5∶1[3-6]。

3.3.2固定源稀释法采样

(1)采样时长:采样时长可根据待测对象颗粒物质量浓度、PM2.5或PM10占总颗粒的比例、稀释比例及后续分析需求等预估。一般而言,对于污染物控制设施完善的电厂锅炉(颗粒物排放标准为20mg/m3),在10∶1的稀释比例下约需180~300min。

(2)采样管温度:采样管加热的目的是防止烟气在采样管中冷凝,加热温度如过低则不能达到上述效果,但也不宜过高,以防止额外的“烘烤”烟气以至于产生较大颗粒物形状的改变,建议加热温度高于烟气温度约10℃即可。当然,对于安装了GGH的采样对象,烟气温度较高,或者采样管基本处于烟道之内,与停留室的连接管线也较短,那么也可选择加热至烟气温度,或者不加热。

(3)固定源稀释比:推荐设置10∶1的稀释比[3-6]。

3.3.3餐饮源稀释法采样

采样时长:采样时长可根据待测对象颗粒物质量浓度、PM2.5占总颗粒的比例、稀释比例及后续分析需求等预估。一般而言,对于安装有高效除尘设施的有组织排放餐饮源,推荐时间为120min,同时应尽可能在其高峰期采样。

3.4四通道采样体积的平行性

本研究设计了通过同一个PM10/PM2.5切割器对样品中的颗粒物进行切割,再通过4个均匀分布的采样通道进行收集,确保了样品的平行性[7]。

为了测试4个通道采样体积的平行性和各通道的稳定性,进行8次测试试验,每次采样时长为60min,设置稀释比8.5∶1和5.3∶1。实际稀释比、各通道采样体积和平行性结果见表2,相对标准偏差均小于0.1%,表明通道间平行性良好;各通道的采样体积误差结果见图6,结果表明各通道的采样体积误差均在-2.5%~2.0%之间,各通道的稳定性良好。

4结论

该采样装置可适用于多种污染源的废气排放采样,模拟高温污染物排放到大气环境中的冷却、稀释、凝结和反应的过程。四通道均匀采样、可调节稀释比设计,实现对PM10/PM2.5、OC、EC、重金属、VOCs等的采样,作为大气污染物排放的源谱研究及颗粒物来源解析工作的专用采样设备,亦可作为其他精密分析仪器的预处理系统。

该装置进行了自动化控制系统的设计和研发,实现了自动控制,自动编程采样、样品信息及参数的自动采集、储存及显示打印。

该装置已在多地的源解析工作中使用,结合污染源采样的特殊性和实际应用情况来看,虽然已经进行模块化、便携性的设计,单个模块控制在25kg以内,但由于该装置尚未商业化批量生产,在设备外壳设计、材料、传感器、结构优化等方面任需要进一步优化,以提高设备的轻便性和稳定性。

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI