0

留言稍后联系!

发布时间:2022-02-09所属分类:电工职称论文浏览:1576次

摘 要: 摘 要:采用不同的始锻温度、终锻温度和锻造速度进行了 6061-VIn 汽车用铝合金的锻造成形,并进行了磨损性能的测试和分析。结果表明:随始锻温度、终锻温度和锻造速度的增加,铝合金试样的磨损体积先减小再增大,耐磨损性能先提升后下降。 在 480℃始锻温度、360℃终锻

摘 要:采用不同的始锻温度、终锻温度和锻造速度进行了 6061-VIn 汽车用铝合金的锻造成形,并进行了磨损性能的测试和分析。结果表明:随始锻温度、终锻温度和锻造速度的增加,铝合金试样的磨损体积先减小再增大,耐磨损性能先提升后下降。 在 480℃始锻温度、360℃终锻温度和 15 mm/s 锻造速度下试样的磨损体积最小,磨损性能最好。 优化后的 6061-VIn 铝合金试样的锻造工艺参数为 480℃始锻温度、360℃终锻温度、15 mm/s 锻造速度。

关键词:铝合金;始锻温度;终锻温度;锻造速度;磨损性能

铝合金具有密度低、热膨胀系数小、耐蚀、加工性能好、易回收等特点,在航天航空、机械、电子、汽车等较多领域都得到了极大的推广和应用[1-3]。 特别是近年来提倡汽车轻量化, 车身及零部件质量的减轻有益于减少油耗和污染物排放, 因而汽车用铝合金的应用越来越广泛[4]。 铝合金硬度和强度不高、易磨损拉伤,使其耐磨损性能表现略逊色,影响了其进一步的发展[5]。 目前汽车用铝合金大部分为铸件,但铸造存在缩孔、疏松等组织缺陷,采用锻造工艺生产加工汽车铝合金件, 能够细化铝合金内部的晶粒组织,增强显微硬度和塑性,提升综合性能,而且工艺流程简单、成本低廉,适合汽车用铝合金件的工业化生产[6-7]。 鉴于人们对汽车的安全、舒适、性能等方面的高要求,基于此,本文采用不同的锻造工艺参数对汽车用新型铝合金进行了锻造成形, 以期优化锻造工艺。

1 试验材料及方法

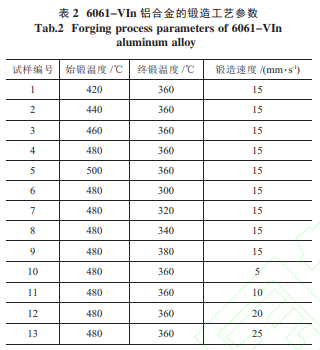

研究对象为6061-VIn 铝合金,具体成分见表 1。 6061-VIn 铝合金的锻造工艺流程为:按照表 1 成分配比进行称量,将原料置于坩埚内进行加热熔化,静置后铁模浇注成圆棒状锭坯,尺寸为 准50 mm×300mm;将铸锭长度均分 3 份,预热模具,把 1/3 锭坯置于自制的模具内, 在压力机上锻造成 准85mm×34.5 mm。 所有试样均未进行热处理。 锻造试验时,保持模具预热温度 250℃不变,改变始锻温度、终锻温度和锻 造 速 度 。 6061-VIn 铝 合 金 锻 造 工 艺 参 数 见表 2。

在 6061-VIn 铝合金锻件中部沿轴向切取磨损试件,大小为 准15mm×5mm。 在 M2000 型磨损试验机上进行干摩擦试验, 对磨材料为直径 40 mm 圆环,施加大小为 100 N 载荷到相对磨损面,磨损时间 20 min,转速 250 r/min。 在摩擦试验前后用电子天平分别称量并记录试件的质量,计算磨损体积,试件表面状况用 AMRA-1000B 型扫描电镜(SEM)观察。

2 试验结果及讨论

2.1 始锻温度下的磨损性能测试

6061-VIn 铝 合 金 试 样 在 360℃终 锻 温 度 、15 mm/s 锻造速度下,经不同始锻温度锻造的磨损性能见图 1。 在合金锻压过程中,420~500℃始锻温度范围内, 试样的磨损体积先逐渐减小后增大, 在 24× 10-3~13×10-3 mm3 变化, 耐磨损性能表现为先下降后提升。 420℃始锻温度下的磨损体积测试结果为 24×10-3mm3 。 480 ℃始锻温度下试样的磨损体积最小, 为 13×10-3 mm3 , 比 420℃始 锻 温 度 时 减 小 了 45.83%,此时耐磨损性能最好。

2.2 终锻温度下的磨损性能测试

在 480℃始锻温度、15mm/s 锻造速度下, 经不同终锻温度锻造的 6061-VIn 铝合金磨损性能见图 2。 在 6061-VIn 铝合金锻压过程中,300~380℃终锻温度内,试样的磨损体积先逐渐减小后增大,在 25× 10-3~13×10-3mm3 变化, 耐磨损性能表现为先下降后 提 升。 300℃终 锻 温 度 下 的 磨 损 体 积 为 25×10-3 mm3 。 360 ℃终锻 温度下 试 样 的 磨 损 体 积 最 小,为 13×10-3mm3 ,比 300 ℃终锻温度时减小了 48%,此时耐磨损性能最好。

2. 3 锻造速度下的磨损性能测试

在 480℃始锻温度、360℃终锻温度下, 经不同锻造速度锻造的 6061-VIn 铝合金磨损性能见图 3。在 6061-VIn 铝 合 金 锻 压 过 程 中,5 ~25 mm/s 锻 造速度内,试样的磨损体积先逐渐减小后增大,在 13× 10-3~23×10-3 mm3 之间变化, 耐磨损性能表现为先下降后提升。 5、10、15、20、25mm/s 锻造速度下的磨损 体 积 测 试 结 果 分 别 为 18×10-3、16×10-3、13×10-3、 18×10-3、23×10-3mm3 。由此可见,15mm/s 锻造速度下试样的磨损体积最小,比 5mm/s 时减小了 27.78%,此时耐磨损性能最好。

2. 4 表面磨损形貌分析

图 4 是 420℃始锻温度和 480 ℃始锻温度下铝合金试样的表面磨损形貌图片。 420℃始锻温度下试样的表面磨痕粗大,磨损严重;当始锻温度升高到 480 ℃,试样的磨痕显著变细小,磨损程度得到极大改善。 综合之前不同始锻温度下的磨损体积测试结果可以获悉,480 ℃始锻温度下试样的耐磨损性能最佳。

图 5 是 15 和 25 mm/s 锻造速度下铝合金试样的表面磨损形貌图片。 从此图可以看出,15mm/s 锻造速度下试样的磨痕较 25mm/s 锻造速度时更为细小, 磨损程度更为轻微。 结合之前不同锻造速度下的磨损体积测试结果可以获悉,从优化 6061-VIn 铝合金试样的耐磨损性能出发, 锻造速度优选为 15 mm/s。

3 结论

(1) 随始锻温度、终锻温度和锻造速度的增加, 6061-VIn 新型汽车铝合金试 样的磨损 体积先减小再增大,耐磨损性能先提升后下降。

(2) 与 420℃始锻温度相比,480℃始锻温度下试样的磨损体积减小了 45.83%;与 300℃终锻温度相 比 ,360 ℃终 锻 温 度 下 试 样 的 磨 损 体 积 减 小 了 48%;与5 mm/s 锻造速度相比,15 mm/s 锻造速度下试样的磨损体积减小了 27.78%。

(3)从提高 6061-VIn 铝合金试样的耐磨损性能出发,锻造工艺参数优选为:480℃始锻温度、360℃ 终锻温度、15mm/s 锻造速度。——论文作者:宋东方 1 , 李忠利 2

参考文献:

[1] 陈俊东,颜银标,申小平,等.固溶处理对多向锻造 7A04 铝合金组织和性能的影响[J].有色金属工程,2016,6(5):1-4.

[2] 李?,王兴瑞,张洪辉,等.降低 7005 铝合金挤压型材断后伸长率的工艺[J].轻合金加工技术,2014,42(10):46-49.

[3] 刘 兴 旺.铝合金锻造生产工艺研究[J].军民两用技术与产品,2016(4):76.

[4] 周桂云.镁合金铸件在汽车工业中的应用与研究状况[J].汽车工艺与材料,2016(3):56-60.

[5] 杨兴,冯强,孙赞朋,等.6061 铝合金在多向锻造过程中显微组织与拉伸性能的演变 [J]. 机 械 工 程 材 料 ,2018,42 (7): 73-77.

[6] 王俊,司乃潮,王正军,等.锻造热处理工艺对 Al-7Si-1.6Cu 合金组织和力学性能的影响[J].材料导报,2017,31(4):70-74.

[7] 王健,侯立群,齐志望,等.挤压铸造 2A50 铝合金的热处理工艺[J].特种铸造及有色合金,2010,30(4):339-341.

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI