0

发表咨询在线!

发布时间:2022-02-13所属分类:电工职称论文浏览:1864次

摘 要: [摘 要]为了研究燃煤机组掺烧污泥后对锅炉运行的影响,针对某电厂 330 MW 等级燃煤机组,以能量守恒定律为基础,通过热力校核计算分析了机组在 330、280、180、80 MW 电负荷时,分别掺烧含水率为 82%、60%、35%和 10%的污泥对锅炉热效率、燃煤量、排烟温度及减温水量等

[摘 要]为了研究燃煤机组掺烧污泥后对锅炉运行的影响,针对某电厂 330 MW 等级燃煤机组,以能量守恒定律为基础,通过热力校核计算分析了机组在 330、280、180、80 MW 电负荷时,分别掺烧含水率为 82%、60%、35%和 10%的污泥对锅炉热效率、燃煤量、排烟温度及减温水量等参数的影响。结果表明:在掺烧污泥的含水率一定时,对锅炉运行产生的影响随负荷降低而增大;而在锅炉负荷一定时,对锅炉运行产生的影响随污泥含水率的增大而增大;在 80 MW 电负荷下掺烧 82%含水率污泥时影响最大,其锅炉热效率降低 0.89 个百分点;污泥掺烧对锅炉燃煤量的影响不定,在今后的工程评价与实践中应区别对待,具体核算。

[关 键 词]燃煤锅炉;污泥;掺烧;含水率;热效率;燃煤量;排烟温度;减温水量

随着我国城镇化的快速发展,如何处理污水处理厂产生的废弃污泥逐渐成为日益增长的难题。据统计,2018 年我国每天产生的污泥量达到 2.1×105 t [1-2],且呈逐年递增趋势。污泥有机物易腐烂,有强烈的臭味,并且含有寄生虫卵、病原微生物和铜、锌、铬、汞等重金属,以及多氯联苯、二恶英、放射性核素等难降解的有害物质[3],如不加以妥善处理,将会对环境造成严重的二次污染。

焚烧处理是有效处理污泥的一种主要方法[4]。目前,国内外在污泥单独干化焚烧方面的应用较多,但是由于建设和运行原因适用于单独焚烧污泥的焚烧厂费用巨大,而且效果不佳[5-6]。借助现役燃煤电厂系统进行干化污泥耦合发电,既可实现煤电燃料灵活性,提升非化石能源消费比重和化石能源替代比例,又可发挥清洁高效煤电污染物集中治理的平台优势,推进大气、水和土壤污染防治,从而实现污泥减量化、无害化、资源化和规模化处置[7-8]。

陈大元等[9]研究了 3 种燃煤机组耦合污泥发电工艺,建立了污泥掺烧的物理模型,分析了其对锅炉机组的影响情况,并对掺烧方案的技术经济性进行了比较。吴剑等[10]研究了污泥掺烧对燃煤锅炉机组的影响,指出了污泥掺混量对锅炉的着火燃尽、积灰结渣以及烟气成分等参数的影响,在实际锅炉机组中应严格控制污泥的掺混比例。马睿等[11]对掺烧含水率为 20%的干化污泥时,不同污泥掺烧比例对燃煤电站锅炉排烟温度、排烟热损失和锅炉热效率等参数的影响进行了计算分析,得出了不同掺混量对锅炉的影响情况。殷立宝等[12]对印染污泥与四角切圆煤粉锅炉掺烧的 NOx 排放等进行了数值模拟研究,结果表明随污泥含水率的增加,锅炉 NOx 排放体积分数略有增加,炉膛燃烧温度略有降低。李锷[13]对300 MW等级燃煤电站锅炉污泥掺烧进行了试验研究,试验结果表明掺烧 5%、10%的干化污泥对锅炉烟气排放主要污染物指标以及飞灰的重金属成分几乎无影响。

本文针对某电厂 330 MW 等级燃煤机组锅炉,以能量守恒定律为基础,结合锅炉燃烧理论,在 330、280、180、80 MW 负荷,锅炉分别掺烧含水率为 82%、60%、35%、10%污泥对锅炉热效率、燃煤量、减温水量及排烟温度等参数的影响进行了热力计算与分析[14],揭示了不同含水率的污泥在锅炉不同负荷下进行掺烧时对锅炉运行的影响规律,并对该影响的评价给出了定量化的结论。

1 锅炉概况

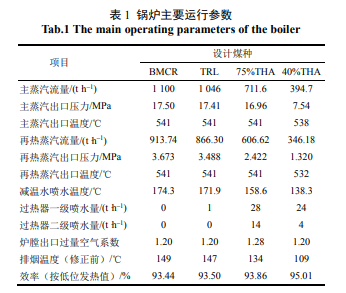

某电厂 330 MW 等级燃煤机组锅炉为亚临界参数、一次中间再热、自然循环汽包炉,最大连续负荷(BMCR)工况为设计参数,最大连续蒸发量 1 100 t/h,过热器蒸汽出口温度 541 ℃,再热器蒸汽出口温度 541 ℃。锅炉截面为 14 048 mm×14 019 mm,燃烧器共 4 层,采用四角布置切向燃烧,可上下 ±30°摆动以调节蒸汽温度。锅炉主要性能参数见表 1,锅炉布置示意如图 1 所示。

锅炉采用Π型布置,在炉膛上部,沿烟气流程,依次布置有墙式辐射再热器、分隔屏过热器、后屏过热器、前屏一次再热器、末级再热器和末级过热器,至尾部竖井烟道由上到下依次布置有立式低温过热器、水平低温过热器和省煤器。

过热器采用常规喷水调温,共设两级四点喷水,第一级喷水设在低温过热器出口到分隔屏过热器入口的连接管道上,作为粗调;第二级喷水设在后屏过热器出口到末级过热器入口间的连接管道上,作为细调。再热器采用典型的摆动燃烧器方式进行调节。

2 煤质及污泥设计参数

煤质取自电厂常用煤质,具体参数见表 2。污泥取自污水处理厂处理过的拟掺烧污泥,具体参数见表 3。根据污水处理厂的建设规模,目前的日均产生污泥量为 200 t/d,含水率为 82%。经干化处理后的污泥含水率可达到 60%,远期干化设备建设完成后,经进一步干化处理,含水率可达到 35%

3 数学模型

对该电厂 330 MW 一次再热锅炉进行污泥掺烧热力计算,其数学模型主要包括污泥掺烧模型与热力计算模型。

3.1 污泥掺烧模型

污泥掺烧模型的建立以现有工况下的校核计算为基础,主要步骤如下:

1)对原工况进行热力校核计算,得到输入锅炉总热量;

2)根据拟掺入的污泥量和污泥热值,假设输入锅炉总热量不变,由能量守恒原则,计算得到燃煤量 DC(i),然后以该燃煤量与污泥量进行掺混,加权得到混合燃料组分与热值等参数,输入热力计算软件进行计算;

3)根据掺混后的计算结果,由新的燃料量 DH(i) 与燃料热值 QH(i)计算得到该状态下的输入锅炉总 热量 MH(i);

4)根据污泥掺入热量,结合新的输入锅炉总热量 MH(i),计算得到新的燃煤量 DC(j);

5)比较新得到的燃煤量 DC(j)与燃煤量 DC(i),当二者之差小于 0.01 t 时,认为该结果满足要求,否则,由新的燃煤量 DC(j)与污泥量再次进行掺混,依次进行迭代计算,直到输出的结果满足精度要求后结束。

污泥掺烧的计算模型如图 2 所示。

3.2 热力计算模型

本项目热力计算流程如图 3 所示。首先建立工程文件与计算任务,包括燃料、炉型、热平衡参数等;其次,分别建立受热面烟气侧流程、受热面工质侧流程以及受热面结构参数,其中主受热面特性参数开始为系统默认,而后根据实际运行结果进行调整,直到计算结果与实际相符合;最后进行汽温调节与计算控制,包括减温水量、燃烧器摆角等。计算出的结果与实际值进行比对,当满足要求时输出计算结果,否则对主受热面特性参数和汽温调节 2 个界面上的参数进行调整,直至计算结果满足要求为止,输出计算结果[15]。

4 计算结果与分析

对锅炉在 330、280、180、80 MW 电负荷下掺烧不同含水率的污泥进行热力校核计算,结果见表 4—表 7。

由计算结果可以看到,掺烧污泥后,因污泥热值较低,锅炉的热效率均有不同程度下降;锅炉燃煤量的变化由污泥含水率与锅炉负荷共同影响;此外,因掺烧污泥后锅炉整体烟气量增大,因此排烟温度与过、再热器减温水量增加。

4.1 对热效率的影响

掺烧污泥对锅炉热效率的影响如图 4 所示。由图 4 可以看出:在掺烧含水率分别为 82%、60%、35%、 10%的污泥时,在 330 MW 电负荷下,锅炉热效率分别下降 0.21 百分点、0.07 百分点、0.02 百分点、 0.01 百分点;在 280 MW 电负荷下,锅炉热效率分别下降 0.27 百分点、0.08 百分点、0.03 百分点、0.01 百分点;在 180 MW 电负荷下,锅炉热效率分别下降 0.36 百分点、0.12 百分点、0.04 百分点、0.01 百分点;在 80 MW 电负荷下,锅炉热效率分别下降 0.89 百分点、0.42 百分点、0.25 百分点、0.18 百分点。

计算结果表明,锅炉热效率随掺烧污泥而降低,其降低幅度在同一负荷下随含水率的增加而增加,在不同负荷下随负荷的降低而增加。由于污泥含水率高,因此掺烧污泥使得烟气量增加,排烟损失增加;同时,污泥的热值较低,掺烧后也会使得锅炉热效率降低。污泥含水率越高,烟气量增加越大,排烟损失越高;负荷越低,污泥的掺混质量占比越高,热效率降低越多。

4.2 对燃煤量的影响

掺烧污泥对锅炉燃煤量的影响如图 5 所示。由图 5 可以看出,在 330 MW 电负荷下,掺烧污泥含水率为 82%时,锅炉燃煤量增加 0.52 t/h,掺烧污泥含水率为 60%、35%、10%时,锅炉燃煤量降低 0.38、 0.86、1.19 t/h。由此得出,掺烧污泥对锅炉的燃煤量影响具有不确定性。当掺烧污泥含水率较高时,污泥掺烧所引起的锅炉热效率下降更明显,而高含水率的污泥热值较低,其掺烧所带入的热量不足以达到锅炉热效率降低后所需要的额外热量,因此,最终结果使得锅炉的燃煤量增加。当污泥含水率较低时,其掺烧所引起的锅炉热效率下降较小,因此,掺烧污泥所带入的热量能够弥补热效率降低后所需要的额外热量,进而最终结果使得锅炉的燃煤量降低。

由图 5 还可以看出:在 280 MW 电负荷下,掺烧污泥含水率为 82%时,锅炉燃煤量增加 0.61 t/h,掺烧污泥含水率为 60%、35%、10%时,锅炉燃煤量降低 0.29、0.78、1.09 t/h;在 180 MW 电负荷下,掺烧污泥含水率为 82%时,锅炉燃煤量增加 0.78 t/h,掺烧污泥含水率为 60%、35%、10%时,锅炉燃煤量降低 0.13、0.58、0.86 t/h;在 80 MW 电负荷下,掺烧污泥含水率为 82%、60%、35%时,锅炉燃煤量增加 1.42、0.38、0.04 t/h,掺烧污泥含水率为 10%时,锅炉燃煤量降低 0.12 t/h。这几种工况下的结论分析与 330 MW 工况相同。但是,在 80 MW 电负荷时,掺烧污泥所带来的锅炉热效率降低更多,锅炉所需要的输入热量更多,而掺烧污泥所带入的热量不足以达到锅炉热效率降低后所需要的额外热量,因此,最终结果使得锅炉在掺烧较高含水率(82%、60%、35%)的污泥时,燃煤量均有所增加。计算结果表明,锅炉燃煤量的变化与掺烧污泥含水率及锅炉负荷大小有关。当锅炉负荷一定时,污泥的含水率越大,则掺烧污泥引起的燃煤量增加越大;而当负荷不同时,其对锅炉的影响程度随负荷的降低而增大,锅炉负荷越低,则掺烧污泥引起的燃煤量增加越大。

4.3 对排烟温度的影响

掺烧污泥对锅炉排烟温度的影响如图 6 所示。由图 6 可以看出:在 330 MW 电负荷下,掺烧含水率分别为 82%、60%、35%、10%的污泥时,锅炉排烟温度分别升高 2.1、0.8、0.2、0.1 ℃;在 280 MW 电负荷下,锅炉排烟温度分别升高 3.0、1.0、0.3、 0.2 ℃;在 180 MW 电负荷下,锅炉排烟温度分别升高 3.7、1.3、0.4、0.3 ℃;在 80 MW 电负荷下,锅炉排烟温度分别升高 8.1、3.8、2.1、1.4 ℃。

计算结果表明,锅炉排烟温度随掺烧污泥而增加,其增加幅度在同一负荷下随含水率的增加而增加,在不同负荷下随负荷的降低而增加。由于污泥含水率高,因此掺烧污泥使得烟气量增加,排烟温度增加;负荷越低,污泥的掺混质量占比越高,烟气量增加幅度越大,排烟温度越高。

4.4 对减温水量的影响

污泥掺烧后对锅炉减温水量的影响见表 4—表 7。由于污泥含水率高,因此掺烧后锅炉烟气量增加,各受热面对流换热增强,减温水量增加,其增加幅度在同一负荷下随含水率的增加而增加,在不同负荷下随负荷的降低而增加。

在掺烧含水率分别为 82%、60%、35%、10%的污泥时,不同电负荷下减温水量的变化如下:在 330 MW 电负荷下,过热减温水量分别增加 4.0、 2.5、1.0、0.5 t/h,再热减温水量分别增加 1.5、0.5、 0.2、0 t/h;在 280 MW 电负荷下,过热减温水量分别增加 5.0、2.5、1.5、1.0 t/h,再热减温水量分别增加 2.0、1.0、0.5、0 t/h;在 180 MW 电负荷下,过热减温水量分别增加 3.7、2.0、1.0、0.5 t/h,再热减温水量分别增加 2.0、1.0、0.5、0.4 t/h;在 80 MW 电负荷下,过热减温水量分别增加 3.0、1.8、1.3、 1.0 t/h,再热减温水量分别增加 1.3、0.8、0.6、0.5 t/h。

5 结 论

1)掺烧污泥会引起锅炉热效率的下降、排烟温度的升高、减温水量的增加,其变化幅度在同一负荷下随含水率的增加而增加,在不同负荷下随负荷的降低而增加。

2)在机组 330 MW 电负荷下,掺烧含水率为 82%、60%、35%、10%的污泥时,锅炉热效率分别下降 0.21 百分点、0.07 百分点、0.02 百分点、0.01 百分点;燃煤量在掺烧含水率为 82%的污泥时增加 0.52 t/h,其他分别降低 0.38、0.86、1.19 t/h;排烟温度分别升高 2.1、0.8、0.2、0.1 ℃;减温水量变化范围 0.5~5.5 t/h。

3)在机组 280 MW 电负荷下,掺烧含水率为 82%、60%、35%、10%的污泥时,锅炉热效率分别下降 0.27 百分点、0.08 百分点、0.03 百分点、0.01 百分点;燃煤量在掺烧含水率为 82%的污泥时增加 0.61 t/h,其他分别降低 0.29、0.78、1.09 t/h;排烟温度分别升高 3.0、1.0、0.3、0.2 ℃;减温水量变化范围 1.0~7.0 t/h。

4)在机组 180 MW 电负荷下,掺烧含水率为 82%、60%、35%、10%的污泥时,锅炉热效率分别下降 0.36 百分点、0.12 百分点、0.04 百分点、 0.01 百分点;燃煤量在掺烧含水率为 82%的污泥时增加 0.78 t/h,其他分别降低 0.13、0.58、0.86 t/h;排烟温度分别升高 3.7、1.3、0.4、0.3 ℃;减温水量变化范围 1.0~5.7 t/h。

5)在机组80 MW电负荷下,掺烧含水率为82%、 60%、35%、10%的污泥时,锅炉热效率分别下降 0.89 百分点、0.42 百分点、0.25 百分点、0.18 百分点;燃煤量在掺烧含水率为 82%、60%、35%的污泥时分别增加 1.42、0.38、0.04 t/h,掺烧含水率为 10% 污泥时降低 0.12 t/h;排烟温度分别升高 8.1、3.8、 2.1、1.4 ℃;减温水量变化范围 1.5~4.3 t/h。

6)掺烧污泥会引起锅炉热效率的降低,排烟温度的升高以及减温水量的增加,但对锅炉燃煤量的影响不定,这由掺烧污泥的含水率及锅炉的负荷共同决定,因此在今后的工程评价与实践中应区别对待,具体核算。——论文作者:周凌宇 1,王一坤 1,陈 钢 2,成汭珅 1,解 冰 1,张广才 1,柳宏刚 1

[参 考 文 献]

[1] 张勇. 我国污泥处理处置现状及发展前景[J]. 中国资源综合利用, 2014, 32(10): 23-26. ZHANG Yong. Current situation and development prospects of China’s sludge treatment and disposal[J].China Resources Comprehensive Utilization, 2014, 32(10): 23-26.

[2] 前瞻产业研究院. 2018 年中国污泥处理处置行业现状分析与前景预测[EB/OL]. (2018-02-26)[2019-08-04]. https://www. antpedia.com/news/07/n-1463907.html. Prospective Industry Research Institute. Analysis of current status and forecast of sludge treatment and disposal industry[EB/OL]. (2018-02-26)[2019-08-04]. https://www. antpedia.com/news/07/n-1463907.html.

[3] 刘亮. 污泥混煤燃烧热解特性及其灰渣熔融性实验研究[D]. 长沙: 中南大学, 2011: 25-28. LIU Liang. The experimental study on the co-combustion and co-pyrolysis of sewage sludge and coal and its incineration residues analysis[D]. Changsha: Central South University, 2011: 25-28.

[4] ROY M M, DUTTA A, CORSCADDEN K, et al. Review of biosolids management options and co-incineration of a biosolid-derived fuel[J]. Waste Management, 2011, 31(11): 2228-2235.

[5] LIN H, MA X. Simulation of co-incineration of sewage sludge with municipal solid waste in a grate furnace incinerator[J]. Waste Management, 2012, 32(3): 561-567.

[6] NADZIAKIEWICZ J K M. Co-combustion of sludge with coal[J]. Applied Energy, 2003, 75(3/4): 239-248.

[7] 王彬全, 麻红磊, 金余其, 等. 污泥干化焚烧过程中的能量平衡及经济性分析[J]. 热力发电, 2010, 39(7): 14-17. WANG Binquan, MA Honglei, JIN Yuqi, et al. Energy balance in drying incineration process of sludge and economic efficiency analysis thereof[J]. Thermal Power Generation, 2010, 39(7): 14-17.

[8] MAGDZIARZ A, WILK M. Thermogravimetric study of biomass, sewage sludge and coal combustion[J]. Energy Conversion & Management, 2013, 75(5): 425-430.

[9] 陈大元, 王志超, 李宇航, 等. 燃煤机组耦合污泥发电技术[J]. 热力发电, 2019, 48(4): 15-20. CHEN Dayuan, WANG Zhichao, LI Yuhang, et al. Sludge-coupled power generation technology in coal-fired power plant[J]. Thermal Power Generation, 2019, 48(4): 15-20.

[10]吴剑, 戚永义. 污泥掺烧对燃煤锅炉机组的影响[J]. 电力学报, 2012, 27(4): 338-341. WU Jian, QI Yongyi. Analysis on the boiler unit of coincineration with sludge in the pulverized coal power plants[J]. Journal of Electric Power, 2012, 27(4): 338-341.

[11]马睿, 王波. 污泥掺烧对燃煤电站锅炉热效率的影响[J]. 哈尔滨商业大学学报(自然科学版), 2018, 34(2): 200-204. MA Rui, WANG Bo. Effect of mixed combustion of sludge and coal on thermal efficiency of coal-fired power plant boilers[J]. Journal of Harbin University of Commerce (Natural Sciences Edition), 2018, 34(2): 200-204.

[12]殷立宝, 徐齐胜, 胡志锋, 等. 四角切圆燃煤锅炉掺烧印染污泥燃烧与 NOx 排放特性的数值模拟[J]. 动力工程学报, 2015, 35(3): 178-184. YIN Libao, XU Qisheng, HU Zhifeng, et al. Combustion and NOx emission characteristics of coal-textile dyeing sludge mixture in a tangentially-fired boiler[J]. Journal of Chinese Society of Power Engineering, 2015, 35(3): 178-184.

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI