0

留言稍后联系!

发布时间:2022-03-02所属分类:电工职称论文浏览:1627次

摘 要: 摘 要: 为实现煤矿井下金属粉尘浓度的实时连续检测,预警金属粉尘爆炸事故,基于金属粉尘的静电特性研究了金属粉尘浓度的连续检测技术,剖析了基于电荷感应法的粉尘浓度检测技术基本原理,设计了电荷感应法的检测机构与方式,完成了微弱电荷信号的提取电路和预警功能的

摘 要: 为实现煤矿井下金属粉尘浓度的实时连续检测,预警金属粉尘爆炸事故,基于金属粉尘的静电特性研究了金属粉尘浓度的连续检测技术,剖析了基于电荷感应法的粉尘浓度检测技术基本原理,设计了电荷感应法的检测机构与方式,完成了微弱电荷信号的提取电路和预警功能的设计。利用基于电荷感应法的传感器样机对金属粉尘浓度进行 3 个月的测试试验,试验结果证明了整个试验周期内,其检测误差均小于 10%,基于电荷感应法的粉尘浓度检测技术能够适用于金属粉尘的实时连续长时间的在线检测。

关键词: 金属粉尘; 浓度检测; 电荷感应法; 电荷检测机构

0 引 言

金属粉尘是指固体金属在加工或粉碎过程中产生的微小颗粒,而这些微小的金属颗粒在有足够的氧气、达到一定的浓度,并且伴有明火时,金属粉尘将发生燃烧或爆炸[1]。随着现代工业快速发展,此类金属粉尘的爆炸事故频发,其爆炸的严重性和危害程度与蒸汽云爆炸和沸腾液体扩展蒸汽爆炸几乎相当,往往造成重大人员伤害和巨大经济损失[2 - 3]。因此开展对作业场所的金属粉尘浓度实时连续检测,对于减小健康危害和降低爆炸概率具有重要意义。

目前国内外主要是针对矿山的煤炭粉尘进行检测和监测,90%采用的检测技术为基于 MIE 理论的光散射技术,而基于静电原理的电荷感应技术仅在中煤科工集团重庆研究院有限公司的新产品静电传感器上得到应用,并且此技术在矿山粉尘检测中逐步产业化和成熟化。虽然电荷感应技术的矿山粉尘检测技术已经在逐步推广和应用,但是其在金属粉尘浓度的检测上国内仍是空白,其采用的检测手段仍主要依靠最陈旧、最可靠、最原始的称重法。该方法检测精度高,适用于实验室检测、安监部门和环保部门的抽样检测。但是限于不能实时在线连续检测,就不能对粉尘爆炸进行预警,不能更好地保护作业场所的工作人员[4-6]。另外,矿山粉尘的种类较单一,其静电带电量规律简单,而金属粉尘的种类繁多,不同种类的金属粉尘静电带电量也不一致,造成其金属粉尘的带电量规律和模型较复杂,因此,不能将矿山的电荷感应粉尘检测技术直接引用到金属粉尘检测。基于此,笔者采用新设计的电荷检测机构和弱信号提取电路等,开展对作业场所的金属粉尘浓度的检测。

1 电荷感应法基本原理

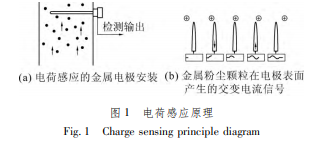

金属粉尘颗粒在产生过程中,由于摩擦原因带有一定量的静电,带有静电的金属粉尘颗粒经过金属电极,通过电荷感应原理在金属表面感应出反向电荷。随着金属粉尘颗粒靠近金属电极,电极表面感应电荷逐步增加; 随着金属颗粒远离金属电极,金属电极表面感应的电荷减少,原理如图 1 所示[7-13]。

从图 1 可见,金属粉尘颗粒在电极表面产生一个交变电流信号,因此,对交变信号的波动性与金属粉尘颗粒浓度的关系进行分析。金属粉尘颗粒浓度越大,则金属颗粒的带电量总和越大; 金属粉尘颗粒的带电量越大,则产生的信号的波动性越大,所以金属粉尘颗粒浓度与交变信号波动性呈正相关关系,通过检测感应作用产生交变信号的波动性,反映金属粉尘浓度的大小,并且其波动信号是由动态的金属粉尘颗粒产生的,而非沉积粉尘颗粒。

2 检测机构与方式

由于电荷感应法分为直流耦合感应和交流耦合感应,其适用范围与检测浓度和机构相关。另外,检测浓度和机构决定了检测的精度和信号的处理问题。笔者根据作业场所的实际需求,采用交流感应方法,并采用精巧的电荷感应机构,解决了类似传感器检测机构的污染问题,使得检测精度更高,稳定性更好。

2. 1 电荷检测机构

一般的粉尘浓度检测技术均采用抽气泵作为采样动力,同时设计了通用的采样气路。但是此类检测技术的气路易受粉尘浓度、湿度等因素影响,长时间会造成检测机构的污染,甚至出现气路堵塞等问题。另外,在电荷感应电极上,很多均采用棒状电极,这样容易造成粉尘粘连在电极上,使得电荷感应能力降低,测试精度下滑,甚至造成不准确的错误性测试。因此,笔者研究设计了一种检测精度高,而且不会被运动的金属粉尘污染的电荷感应检测机构,其机构的核心技术在于电荷感应电极,笔者采用环状感应电极,使得在测试过程中电荷能均匀的分布感应,同时也避免了长时间测量感应机构的污染问题。采用环状电荷感应的检测机构如图 2 所示。

如图 2 所示,含尘的气流通过外接风速或者后端的通风机进入检测机构的管道,通过电荷感应环,感应环将微弱的电荷信号传给静电感应传感器,感应传感器再将电荷信号传给处理电路,即可完成粉尘浓度的检测。

2. 2 电荷感应方式

基于电荷感应法的粉尘浓度检测分为直流耦合和交流耦合 2 种方式。采用环状电极,感应到的电荷量在物理性能上有直流和交流耦合 2 种表现形式[1 4]。但是由于直流耦合需要较长时间大量电荷的积累,才能得到有用且稳定的电信号,此过程较漫长,同时感应的分辨率也很低。

交流耦合的方式,只需要电荷的感应信号具有波动性,就会得到相应的交变信号,随着此信号的波动性的变化就能分辨出被测金属粉尘的浓度大小[15-17],其交变信号如图 3 所示。

3 检测电路

采用交流耦合方式的电荷感应法收集到弱的交变电荷信号后,需将微弱的电荷信号进行放大处理等,从而成为能够应用的模拟信号。最后,根据作业场所的应用需求,设计完成整块功能电路。整个电路设计过程至关重要,尤其是前段微弱电荷感应信号的处理。

环状电荷检测机构检测到微弱交变的电荷信号后,其电信号只能到达 mV 级,因此还需要电荷放大和前置放大、滤波,得到 V 级的电压信号。同时为了配合作业场所的金属粉尘浓度检测和使用,特设计了模拟的频率和数字的 RS485 输出电路。最后经过高位的 A/D 转换器,将稳定的电压信号转换成数字信号送到 MCU 中,这样就得到了实时的金属粉尘浓度[8-19],其微弱电荷信号的提取电路如图 4 所示。

相关知识推荐:论文发表哪个环节时间长

如图 4 所示,电极的感应电荷信号手机经过电荷放大电路,将电极信号放大后再经过二级放大电路再次放大。同时由于不同种类的金属粉尘感应电荷量的不同,因此需要采取自动实时调整二级放大倍数的方法控制二级放大的结果,因此此时采用单片机实时控制,保证二级放大的结果良好,能够被后端 A /D 准确识别,A /D 转换前需将干扰信号进行滤波,最后将得到的信号采集到单片机中处理,即可得到实时检测的金属粉尘浓度,其弱信号提取的电路如图 5 所示。

在得到核心感应电荷的稳定电信号后,需要根据作业场所现状和工作人员职业健康等因素,设计完成整机的功能电路,其功能包括实时浓度值显示、现场超限声光报警、远程数据中心监控、个人智能终端监控等,不仅能够让现场的工作人员掌握金属粉尘浓度的情况,同时能够让远程的数据中心和个人智能终端得到现场的测试结果[20]。

4 金属粉尘浓度检测试验

基于电荷感应法设计完成了一种静电感应的技术粉尘浓度传感器,样机的下方是金属粉尘颗粒的电荷感应环状电极,上方是其他的处理电路和结构。使用该传感器样机搭建的试验系统如图 6 所示。金属粉尘定量发尘器将金属粉尘( 此次检测试验采用抛光打磨车间产生的镁铝合金粉末) 吹入风硐,并将风硐的风速设定为 5 m / s,在风硐的排风口安装了金属粉尘回收除尘器。最后,通过风硐上端的开口进行金属粉尘的采样,并使用百万分之一的天平称重采样器滤膜的增重,来计算实时的粉尘浓度。

在 5 m / s 风速下,镁铝合金粉尘颗粒通过发尘器,均匀分布在风硐中。采样器抽气采样,称重得到金属粉尘浓度实时值。同时基于电荷感应法的金属粉尘浓度传感器的测试数值通过数据交换接口,传到监控主机,最后通过采样器称重粉尘浓度和现场粉尘浓度传感器的测试值进行对比试验,经过 3 个月的试验,得到其误差均小于 10%,截取部分试验数据,见表 1。

5 结 论

基于电荷感应法,通过原理剖析、电荷感应检测机构与感应耦合方式研究、电路设计、试验对比等,完成了电荷式的金属粉尘浓度检测技术的研究,解决了如下的问题:

1) 基于电荷感应法的研究,填补了国内对于金属粉尘浓度实时连续检测技术的空白,提出了适用于作业场所的一种实时在线连续的金属粉尘浓度检测技术。

2) 特有金属粉尘浓度电荷检测机构设计和耦合方式的研究,解决了通用检测机构的污染和气路堵塞等问题,提高了检测速度和分辨率。

3) 通过试验验证了该种金属粉尘浓度检测技术能够很好地适用于作业现场,其 误 差 均 小 于 10%。——论文作者:赵 政

参考文献( References) :

[1] 孙金华,卢 平,刘 义.空气中悬浮金属微粒子的燃烧特性[J].南京理工大学学报: 自然科学版,2005( 5) : 82-85. SUN Jinhua,LU Ping,LIU Yi. Combustion characteristics of suspended metal microparticles in air [J].Journal of Nanjing University of Science Technology: Natural Science Edition,2005 ( 5) : 82-85.

[2] 王晓源.2014 年 8 月昆山中荣公司车间粉尘爆炸事故重要原因分析[J].金属加工: 热加工,2014,12( 20) : 27-29. WANG Xiaoyuan.Analysis of the important causes of dust explosion accidents in the workshop of Kunshan Zhongrong Company in August 2014[J].Metalworking: Hot Working,2014,12 ( 20) : 27-29.

[3] 付 羽,CHEN Baozhi,李 刚.镁粉爆炸机理及其防护技术研究[J].工业安全与环保,2008,34( 8) : 1-3. FU Yu,CHEN Baozhi,LI Gang.Study on explosion mechanism and protection technology of magnesium Powder [J]. Industrial Safety and Environmental Protection,2008,34 ( 8) : 1-3.

[4] 田贻丽,谢利利,徐如瑜.粉尘浓度测量的研究[J].重庆大学学报,2003,26( 6) : 30-31. TIAN Yili,XIE Lili,XU Ruyu. Study on dust concentration measurement[J]. Journal of Chongqing University,2003,26( 6) : 30- 31.

[5] HUANG Cheng Hsiung,TSAI Chuen Jinn. Influence of impaction plate diameter and particle density on the collection efficiency of round-nuzzle inertial impactors[J].Aerosol Science and Technology,2002,36: 714-720.

[6] Azmani M,Reboul S,Choquel J B,et al.A recursive change point estimate of the wind speed and direction [C]/ / IEEE 7th International Conference on Computational Cybernetics. Spain: Palma de Mallorca,2009.

[7] MA J,YAN Y.Design and evaluation of electrostatic sensors for the measurement of velocity of pneumatically conveyed solids[J].Flow Measurement and Instrumentation,2000,11( 3) : 195-204.

[8] 陈建阁.交流耦合式电荷感应法粉尘浓度检测技术研究[D].北京: 煤炭科学研究总院,2014.

[9] 王丽君.粉尘静电在线监控系统设计[D].北京: 北京化工大学,2007.

声明:①文献来自知网、维普、万方等检索数据库,说明本文献已经发表见刊,恭喜作者.②如果您是作者且不想本平台展示文献信息,可联系学术顾问予以删除.

SCISSCIAHCI