0

发表咨询在线!

发布时间:2022-03-26所属分类:电工职称论文浏览:1632次

摘 要: 摘要:镍基合金因其热导率小,焊接过程中接头在高温停留时间长,导致焊缝晶粒具有粗大倾向。为合理调控焊缝晶粒,本文利用脉冲钨极惰性气体保护焊(Pulse tungsten inert gas, PTIG)参数可调程度高、热输入相对较小的优点,采用优化之后的焊接参数对镍基合金 Inocnel690

摘要:镍基合金因其热导率小,焊接过程中接头在高温停留时间长,导致焊缝晶粒具有粗大倾向。为合理调控焊缝晶粒,本文利用脉冲钨极惰性气体保护焊(Pulse tungsten inert gas, PTIG)参数可调程度高、热输入相对较小的优点,采用优化之后的焊接参数对镍基合金 Inocnel690 平板进行堆焊试验。焊后采用光学显微镜和扫描电镜对焊缝的微观组织和析出相进行表征分析。结果发现不同的 PTIG 工艺参数对焊缝形貌和晶粒大小调控效果显著,且在合理的参数范围内,焊缝晶粒随着脉冲峰值电流、占空比和脉冲频率的增加有明显细化效果;而增大基值电流则不利于焊缝组织的细化。通过扫描电子显微镜(Scanning electron microscope, SEM)和能谱仪(Energy dispersive spectroscopy, EDS)分析,奥氏体晶界上的析出相为 M23C6(Cr23C6)型碳化物,呈现连续分布;奥氏体晶内的析出相为典型颗粒状 MC(NbC,TiC)型碳化物,弥散分布在枝晶间隙中,且在占空比较大的时候, MC 型碳化物有长大成片状的趋势。

关键词:脉冲 TIG 焊;Inconel 690;FM-52M;晶粒细化;晶界碳化物

0 前言

镍基合金因其优异的耐腐蚀和耐热性能,使得其在化工生产,海洋勘探以及核工业中得到了广泛的应用 [1] 。 Inconel690 是由美国 Inco Alloys International 公司在 Inconel600 的基础上,增加了 Cr 含量并降低了 Ni 和 C 的含量后开发出来的,使得 Inconel690 的抗应力腐蚀能力得到了很大提升,继而被广泛应用在核电设备中[2]。但是 Inconel690 及其填充金属 FM-52M 的焊接性相对较差,热导率较小高温停留时间长,导致焊缝晶粒过热形成粗大的柱状晶组织,易于在再热焊缝处产生热裂纹[3]。

为了细化焊缝组织,目前国内外学者对此展开了一系列研究,其中 YU 等[4]利用磁弧振荡技术,细化了镍基合金的焊缝晶粒组织,进而减小了热裂纹倾向;王涛[5]利用脉冲钨极惰性气体保护焊(Pulse tungsten inert gas, PTIG)的焊接方法,对 Inconel601H 进行了对接焊试验,通过不同焊接工艺参数匹配优化得到了细化的焊缝晶粒组织;JENG 等[6]在焊材中添加了 Mn 元素来细化焊缝晶粒,同时发现还可以降低热裂纹敏感性;上海交通大学 HUA 等[7]采用超声辅助焊接手段,利用超声波的空化作用破碎焊缝枝晶,焊缝晶粒细化效果显著,提高了失塑开裂 (Ductility-dip cracking, DDC)的抗力。ODABAŞI 等[8] 使用激光焊接方法对 Inconel718 进行了对接焊,同时研究了在不同的热输入量下对焊缝微观组织的影响规律。研究后发现,较大的热输入会增大焊缝晶粒的长大倾向,同时发现焊缝晶粒细化还可以显著改善热裂纹敏感性。RAM 等[9]分别使用恒流 TIG 和 PTIG 两种焊接方法对 Inconel718 进行焊接,对比研究了脉冲电流作用下的 Inconel718 焊接接头的微观组织,发现采用脉冲电流可以有效细化焊缝组织。张建武[10]采用 A-TIG 焊接方法焊接 Inconel601 镍基合金,针对其活性剂展开了一系列研究。Inconel601 因为流动性不好焊透性差等因素,提出了 A-TIG 的方法来进行焊接。他们采用正交试验法研究了活性剂对熔深的影响规律,发现活性剂的加入可以有效增加熔深,还可以细化焊缝晶粒、提高焊缝力学性能。此外,该文还发现加入活性剂后电弧电压升高,伴随有电弧偏移现象。KUO[11]采用脉冲激光焊接方法对 Inconel690 合金进行了连接,发现选择恰当的峰值功率可以在提高焊缝力学性能的同时改善焊缝表面粗糙度,使成形更好看。栗卓新等[12]研究了镍基合金母材中微量元素对晶界非平衡偏析行为的影响,同时使用热处理的方法获得了预期的组织,降低了镍基合金的液化裂纹敏感性。洪永昌等[13]学者使用激光重熔镍基合金的办法得到了细化的组织,并且在 600 ℃左右时效,而共晶组织发生球化使重熔喷焊层保持较高的硬度。任海水等[14]对采用钎焊方法进行镍基合金和钛合金的异种连接工艺进行了讨论,发现提升钛铝系合金与镍基合金的连接可靠性主要问题是缺乏对高温钎料的研制。总的来说,针对高温镍基合金 Inconel690 及其填充金属采用脉冲 TIG 焊接方法进行焊缝晶粒细化进而提升镍基合金焊接接头的热裂纹敏感性的研究还相对较少。

PTIG 焊接方法是在不施加辅助设备的情况下,利用脉冲电流峰值熔化焊材,基值维持电弧稳定燃烧并凝固焊缝熔敷金属,从而使得电弧发生电磁振荡,电弧压力不断变化,焊缝熔融金属在变化的压力下凝固结晶,破碎粗大晶粒,改善焊缝组织[15-16]。此外,采用脉冲电流,有效减小了热输入,使得焊缝晶粒长大的驱动力减小,进而焊缝晶粒得到了细化[17-18]。

本文针对核电设备用镍基合金 Inconel690 材料,采用脉冲 TIG 焊接方法进行平板堆焊试验,并采用不同脉冲工艺参数进行对比优化。焊后使用光学显微镜(Optical microscope, OM)和扫描电子显微镜(Scanning electron microscope, SEM)进行焊缝微区观察,对比分析了不同脉冲 TIG 焊接工艺参数下接头的微观组织,这将对提高镍基合金焊接接头的性能和抗热裂纹能力有一定指导意义。

1 试验方法及材料

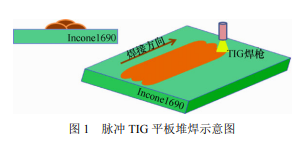

试验材料选择 4 mm 厚的 Inconel 690 板材,焊丝选择 0.9 mm 的 FM-52M,其两者的化学成分如表 1 所示。采用 Fronius TIG 焊机配合 Yaskawa 工业机器人进行脉冲 TIG 三道次焊接,堆焊过程如图 1 所示。采用直流方波脉冲进行 TIG 焊接,脉冲波形参数如图 2 中所示。采用纯氩(99.99%) 保护,气流量为 10 L/min,焊接速度 3 cm/min,具体工艺参数如表 2 所示。焊接试验前,对试板表面进行仔细打磨,并使用丙酮清洁表面油污。由于镍基合金对热裂纹比较敏感,为了保证焊接质量,焊接过程中严格控制相邻道次间的温度在 80 ℃以下,并在焊完一道后对焊缝仔细打磨清理。焊接试验后使用线切割截取金相试样,使用 10%铬酸溶液外加 5.5 V 电压在常温下腐蚀 30 s 左右,随后进行组织观察。

2 试验结果及分析

按照表 2 中的焊接工艺对 Inconel690 板材进行脉冲 TIG 堆焊工艺试验,焊后选取成形良好的试板制备金相试样,随后进行抛光和腐蚀,采用倒置蔡司金相显微镜进行金相观察,并对靠近熔合线附近的组织进行拍照取样。使用扫描电镜(Scanning electron microscope, SEM)进行奥氏体晶界和晶内的析出相进行观察,同时使用能谱分析 (Energy dispersive spectroscopy, EDS)对析出物的成分进行了分析。

2.1 脉冲频率对组织和析出相的影响

采用表 2 中的第 5 组、6 组和 7 组参数进行焊接试验,对近熔合线附近的组织进行拍照取样,得到不同脉冲频率下的组织如图 3 所示。当脉冲频率为 0 Hz 时,即恒流 TIG 焊接方法,晶粒形态长而窄,长宽比大,视场中的晶粒数目明显少;当频率增大到 4 Hz 时,晶粒长宽比稍有改善,晶粒细化,视场内晶粒数目稍有增多;当频率增大到 12 Hz 时,粗大树枝晶粒破碎,形成细小的晶粒,视场内晶粒数目明显增多。这就意味着随着脉冲频率的增加,焊缝晶粒细化效果明显。这是因为,随着脉冲频率的增加,单位时间内电弧对熔池在轴向上的峰值等离子流力作用次数增多。等离子流力的作用主要表现为加强熔池金属流动的同时增加对熔池的附加压力,从而使电弧在径向上更加收缩,加强了熔池的电磁搅拌作用,使已结晶的晶粒破碎,形成新的形核质点,如此则非均匀形核形核质点增多,造成晶粒细化[19-20]。

图 4 给出了不同脉冲频率下的晶界和晶内的析出物对比情况。可以看出,奥氏体晶界上连续分布着析出物,经过 EDS 分析,如图 5 中所示,主要为富 Cr 的 Cr23C6;而枝晶间隙中呈现颗粒状分布的析出物主要为 MC(NbC,TiC)型碳化物,这与 WEI 等[21] 的研究结论一致。同时,随着脉冲频率的增加,树枝晶分布更加均匀致密,枝晶间隙明显减小,侧面验证了图 3 中适当提高脉冲频率可以细化焊缝晶粒的结论。

由以上分析可以看出,采用脉冲 TIG 焊接方法对 Inconel690 焊接过程中,适当增大 PTIG 的峰值电流有利于焊缝晶粒细化。

2.2 峰值电流对组织和析出相的影响

采用表 2 中的第 1 组和第 2 组参数进行焊接试验,对近熔合线附近的组织进行拍照取样,得到不同峰值电流下的焊缝金相组织如图 6 所示。当峰值电流为 50 A 时,焊缝晶粒普遍较大,晶粒数目较少;当峰值电流增大到 100 A 时,焊缝中的大部分晶粒明显细化了,细小的晶粒增多,同时晶粒数量也增多了。这是因为峰值电流的增大直接导致焊接熔池产生强烈搅拌,加强了熔池内熔融金属的对流。而熔融金属的对流可以破碎枝晶晶粒,增加形核质点 (流动过程中 TiN 等高熔点化合物的带入),还能加快熔池中熔融金属的散热,均匀化熔池温度,进而抑制枝晶生长,细化焊缝晶粒[5, 22]。

相关知识推荐:焊接材料相关研究论文发表期刊

如图 7 所示,是不同峰值电流下的析出物形貌对比。明显可以看出峰值电流为 100 A 时候的枝晶间距更加小,说明峰值电流 100 A 时候的晶粒比 50 A 要细小。峰值电流较小的时候,热输入较低,奥氏体晶界上的析出物不能完全析出,导致峰值电流为 50 A 时候的晶界上的析出物呈现断续分布。根据图 8 可以看出,不同的焊接参数下的析出相的化学成分差别不是很大,而枝晶间的析出物也没有较大的区别,都呈现颗粒状弥散分布在枝晶间隙中。

2.3 占空比对组织和析出相的影响

采用表 2 中的第 8 组和第 9 组试验参数进行焊接试验,对近熔合线附近的组织进行拍照取样,得到不同占空比下的焊缝金相组织如图 9 所示。当占空比为 20%的时候,晶粒呈现狭长的形态;当占空比为 60%的时候,原来狭长的晶粒在长度方向上被 “破碎”,形成了短而宽的细小晶粒。这是因为占空比的提高,使得峰值电流的作用时间变长,等效于增加了对焊接熔池的搅拌作用。增强了熔池对流,破碎枝晶晶粒,加快熔池中熔融金属的散热,均匀化熔池温度,抑制枝晶生长,进而使焊缝晶粒得到了细化。

图 10 给出了不同占空比下奥氏体晶界上和晶内的析出物对比。可以看出,在 60%的占空比下,枝晶内部的析出物长大并出现了片状。增大占空比,即相应地增加了峰值电流的作用时间,使得对焊缝的热输入增大,析出物具有足够的动力析出进而长大连成片状。相反,占空比的增大对于奥氏体晶界 上的析出物表现不是很明显,占空比在 60%和 20% 时都呈现连续分布在晶界上。根据图 11 看出,枝晶间隙中的析出物,主要还为 M23C6 类型,以及少量的 TiC 和 NbC。

2.4 基值电流对组织和析出相的影响

采用表 2 中的第 3 组和第 4 组试验参数进行焊接试验,对近熔合线附近的组织进行拍照取样,得到不同基值电流下的焊缝金相组织如图 12 所示。不同基值电流下的晶粒大小差别很大。基值电流为 50 A 时,晶粒呈现长而窄的形态,长宽比较大,视场中晶粒数目少;而基值电流降低到 20 A 的时候,晶粒的长宽比变小,晶粒大幅度细化,视场中的晶粒数目显著增多。这是因为,基值电流的增加,导致平均电流显著增大,进而使得对焊件的热输入增大,熔池中的熔融金属的冷却速度变小,造成过冷度减小。根据金属结晶凝固理论,在液态金属的过冷范围内,过冷度减小,晶核的长大速度和形核率都会显著降低,造成形核率的增长率小于晶核长大速度的增长率,进而使得单位面积中晶核数目减少,因而晶粒越粗大。

图 13 给出了不同基值电流下的晶界和晶内的析出相对比,结合图 14 的 EDS 分析结果,可以看出基值电流较大时候,枝晶间隙较大,晶内的析出物在尺寸上较大;当基值电流降低到 20 A,枝晶间隙明显减小且分布得更加均匀,晶内析出物尺寸相比 50 A 的也变小了。这侧面证实了较小的基值电流对焊缝组织是有利的。

以上分析说明,采用 PTIG 焊接方法进行 Inconel690 焊接的时候,适当降低峰值电流不仅可以显著细化焊缝晶粒,还可以减小析出相的尺寸。

3 结论

(1) 使用脉冲 TIG 焊接方法对高温镍基合金 Inconel690 进行了焊接试验,并对焊接工艺进行了优化,发现峰值电流处于 60 A 至 100 A 的区间内, Inconel690 焊缝的晶粒相对较小。

(2) 通过不同工艺参数下金相组织对比发现,在 Inconel690 的脉冲 TIG 焊接过程中通过适当增大峰值电流、脉冲频率、占空比,可以有效细化焊缝晶粒组织;而增大基值电流则对焊缝组织细化是不利的。

(3) 不同脉冲 TIG 工艺参数下,奥氏体晶界和晶内的析出物的形态和分布方式具有明显差异。当适当增大占空比的时候,奥氏体晶内的析出物出现长大成片状的现象。这提示研究人员可以通过不同脉冲工艺参数对焊缝进行较为精确的热输入控制,进而对焊缝显微组织的改善和析出相形貌和分布方式的控制具有指导意义。——论文作者:张晓鸿 马朋召 张 康 陈静青 陈 辉

参 考 文 献

[1] 郗峰波. 镍基合金的可焊性及工艺性[J]. 现代焊接, 2015(2):51-54. XI Fengbo. Weldability and process of nickel base alloy [J]. Modern Welding Technology,2015(2):51-54.

[2] 崔巍. 镍基合金焊接接头高温失塑裂纹研究[D]. 上海:上海交通大学,2013. CUI Wei. Investigation in ductility dip cracking of the Ni-based alloy welding joint[D]. Shanghai:Shanghai Jiao Tong University,2013.

[3] 陈静青,陆皓,陈辉,等. 晶粒尺度对镍基高温合金的高温失塑裂纹敏感性的影响[J]. 电焊机,2015,45(6): 21-25. CHEN Jingqing,LU Hao,CHEN Hui,et al. Influence of grain size on susceptibility of ductility-dip crack on Ni-based high-temperature alloy[J]. Electric Welding Machine,2015,45(6):21-25.

[4] YU X,LIM Y C,SMITH R,et al. Reducing hot cracking tendency of dissimilar weld overlay by magnetic arc oscillation[J]. Materials Science and Technology,2014, 30(8):930-937.

[5] 王涛. Inconel601H 镍基合金 P-TIG 焊接工艺参数与焊缝晶粒度的相关性研究[D]. 天津:河北工业大学,2014. WANG Tao. Relevance between the weld grain size and welding process parameters of P-TIG of inconel601h nickel-based alloy[D]. Tianjin : Hebei University of Technology,2014.

[6] JENG S L,LEE H T,KUO T Y,et al. The effects of Mn and Nb on the microstructure and mechanical properties of alloy 152 welds[J]. Materials & Design,2015,87: 920-931.

[7] HUA C,LU H,YUA C,et al. Reduction of ductility-dip cracking susceptibility by ultrasonic-assisted GTAW[J]. Journal of Materials Processing Technology,2016,239: 240-250.

[8] ODABAŞI A,ÜNLÜ N,GÖLLER G,et al. A study on laser beam welding (lbw) technique:Effect of heat input on the microstructural evolution of superalloy inconel718[J]. Metallurgical & Materials Transactions A, 2010,41(9):2357-2365.

[9] RAM G D J,REDDY A V,RAO K P,et al. Control of Laves phase in Inconel 718 GTA welds with current pulsing[J]. Science & Technology of Welding & Joining, 2013,9(5):390-398.

[10] 张建武. 基于 TIG 焊 Inconel601 的活性剂研制[D]. 天津:天津大学,2012.

澹版槑:鈶犳枃鐚潵鑷煡缃戙€佺淮鏅€佷竾鏂圭瓑妫€绱㈡暟鎹簱锛岃鏄庢湰鏂囩尞宸茬粡鍙戣〃瑙佸垔锛屾伃鍠滀綔鑰�.鈶″鏋滄偍鏄綔鑰呬笖涓嶆兂鏈钩鍙板睍绀烘枃鐚俊鎭�,鍙仈绯�瀛︽湳椤鹃棶浜堜互鍒犻櫎.

SCISSCIAHCI